Машинист крана-манипулятора 6-го разряда

Технология частично механизированной дуговой сварки плавящимся электродом конструкционных материалов

Конструкционные материалы, в том числе стали, широко используются в различных отраслях промышленности, таких как машиностроение, металлообработка, авиация, судостроение и другие. Для соединения металлических деталей и конструкций используется сварка, которая позволяет создавать прочные и надежные соединения.

Одним из методов сварки стали является частично механизированная дуговая сварка плавящимся электродом. Этот метод сварки получил широкое распространение благодаря своей простоте и относительно низкой стоимости. Рассмотрим его технологию более подробно.

Первый шаг в частично механизированной дуговой сварке плавящимся электродом – это подготовка сварочного оборудования. Для этого необходимо выбрать сварочный аппарат, который соответствует требованиям технологии сварки, и подготовить электроды. Электроды должны быть правильно подобраны по типу и диаметру в соответствии с материалом, который будет свариваться.

Следующий шаг – подготовка сварочной поверхности. Поверхность, которая будет свариваться, должна быть очищена от загрязнений, ржавчины и других примесей. Это можно сделать с помощью механической обработки, например, шлифовки, или с помощью химической обработки.

После подготовки поверхности можно приступать к сварке. Сварка начинается с поджига электрода. Для этого необходимо приложить электрод к поверхности и кратковременно коснуться ее. После этого начинается дуговой разряд, который плавит электрод и поверхность, создавая сварочный шов.

Важным моментом в частично механизированной дуговой сварке плавящимся электродом является правильный выбор режима сварки. Режим сварки зависит от типа электрода, его диаметра, толщины свариваемых деталей и других факторов. Неправильный режим сварки может привести к образованию дефектов в сварном шве, таких как пустоты, трещины, кавитация и другие.

После завершения сварки необходимо провести проверку качества сварного соединения. Для этого используют различные методы, такие как визуальный контроль, ультразвуковой контроль, рентгенография и другие. Эти методы позволяют обнаружить дефекты в сварном шве и принять меры по их устранению.

Особенности сварки в углекислом газе

Сварку в СО2 обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в СО2 и его смесях являются полярность и сила тока, напряжение дуги; диаметр, скорость подачи, вылет и наклон электрода; скорость сварки; расход и состав защитного газа.

Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа.

Величина сварочного тока определяет глубину проплавления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки.

Одним из важных параметров режима сварки в С02 является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к “магнитному дутью”, увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа.

Другие параметры режима сварки в С02 находятся в сложной зависимости от различных факторов, влияющих на сварочный процесс.

Перед началом сварки необходимо отрегулировать расход газа и выждать 20-30 секунд до полного удаления воздуха из шлангов. Перед зажиганием дуги необходимо следить, чтобы вылет электрода из мундштука не превышал 20 — 25 мм. Движение горелки должно осуществляться без задержки дуги на сварочной ванне, так как эта задержка вызывает усиленное разбрызгивание металла. Сварка в нижнем положении производится с наклоном горелки под углом 5 — 15° вперед или назад. Предпочтительнее вести сварку углом назад, т.к. при этом обеспечивается более надежная защита сварочной ванны. При механизированной сварке металла малой толщины 1-2 мм поперечных колебательных движений не производят. Сварку ведут на максимальной длине дуги, с максимальной скоростью. При достаточной газовой защите избегают прожогов и обеспечивают нормальное формирование шва. Горелку ведут углом назад, при этом угол наклона составляет 30-45°.

Стыковые соединения при толщине металла 1,5-3 мм сваривают на весу. Более тонкий металл сваривают в вертикальном положении на спуск (сверху вниз), провар достигается за один проход. Сварку соединений внахлестку при толщине металла 0,8-2,0 мм чаще производят на весу и реже — на медной подкладке. При качественной сборке нахлесточных соединений представляется возможным значительно увеличить скорость сварки. Колебательные движения горелкой при сварке больших толщин те же, что и при ручной сварке. При сварке с перекрытием для уменьшения пор применяются продольные колебания горелки вдоль оси шва, что обеспечивает более полное удаление водорода из сварочной ванны.

Сварка в среде С02 является высокопроизводительным процессом. В массовом и крупносерийном производстве работают слесари-сборщики, которые освобождают сварщика от сборочных операций. Сварочный пост в этом случае оборудуется кроме сварочной аппаратуры специальными приспособлениями для обеспечения высокой производительности сварочных работ при гарантированном качестве сварных узлов. На рис. 2.86 показан сварочный пост на одного сварщика и одного слесаря-сборщика.

Требования к качеству сборки и подготовки деталей под сварку в С02 сварочной проволокой (0,8 — 2,5) мм должны соответствовать ГОСТ 14771-76.

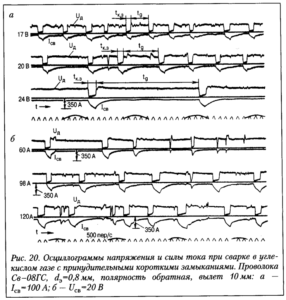

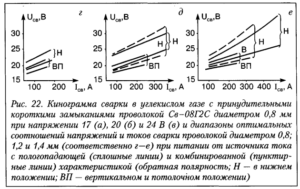

На практике в основном применяют сварку в углекислом газе с принудительными короткими замыканиями проволокой диаметром 0,6—1,4 мм, с крупнокапельным переносом электродного металла проволокой диаметром 1,6—2,0 мм и сварку порошковой проволокой без коротких замыканий (табл. 7).

Сварка с принудительными короткими замыканиями проволокой диаметром 0,6—1,4 мм в настоящее время реализуется аппаратами с постоянной скоростью подачи электродной проволоки при питании от источников с жесткой, пологопадающей, пологовозрастающей и комбинированной внешней характеристикой, содержащих во вторичной цепи постоянного тока катушку индуктивности.

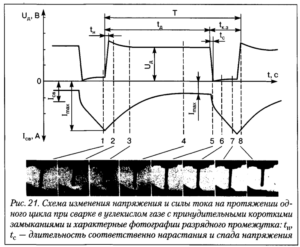

Весь процесс можно разделить на ряд подобных циклов, на протяжении которых наблюдаются характерные явления. Эти явления можно представить следующим образом. Теплота, выделяемая дугой после ее зажигания, интенсивно расплавляет деталь и электродную проволоку, непрерывно подаваемую к детали. На конце электрода образуется капля расплавленного электродного металла, а на свариваемой детали — ванна жидкого металла. Капля и ванночка оттесняются дугой. Энергия, накопленная в катушке индуктивности, уменьшается. По мере уменьшения силы тока скорость расплавления проволоки и давление дуги уменьшаются. В результате капля электродного металла и ванночка приближаются друг к другу и замыкают разрядный промежуток. Дуга гаснет, напряжение резко уменьшается, а сила тока в цепи возрастает. С увеличением силы тока усилие пинч-эффекта возрастает, что приводит к ускорению перехода капли в ванну и образованию шейки между электродом и каплей. Утоненная шейка перегревается проходящим током и перегорает со взрывом. Напряжение резко возрастает, зажигается дуга. После этого все явления повторяются.

Рассмотренный характер течения процесса сварки задается выбором программы изменения мгновенной мощности и силы тока. Скорость и характер нарастания силы тока короткого замыкания и уменьшения силы тока дуги определяют стабильность этого процесса, который по своей физической природе является импульснодуговым с принудительными короткими замыканиями и управляемым переносом капель в шов с внутренней обратной связью по напряжению сварки.

Основными параметрами данного процесса являются: среднее напряжение сварки  , средняя сила тока сварки

, средняя сила тока сварки ![]() ,среднее напряжение дуги , максимальная сила тока

,среднее напряжение дуги , максимальная сила тока ![]() минимальная сила тока

минимальная сила тока ![]() ,длительность горения дуги

,длительность горения дуги ![]() , длительность короткого замыкания

, длительность короткого замыкания ![]() , длительность цикла

, длительность цикла ![]() , скорость нарастания силы тока при коротком замыкании разрядного промежутка каплей

, скорость нарастания силы тока при коротком замыкании разрядного промежутка каплей ![]() и скорость спада силы тока при горении дуги

и скорость спада силы тока при горении дуги ![]() . Помимо этого, процесс сварки характеризуется полярностью тока, скоростью подачи проволоки, вылетом электрода, скоростью сварки и другими параметрами.

. Помимо этого, процесс сварки характеризуется полярностью тока, скоростью подачи проволоки, вылетом электрода, скоростью сварки и другими параметрами.

Напряжение дуги оказывает большое влияние на характер течения сварки.

С повышением напряжения увеличивается длительность горения дуги и всего цикла, а частота коротких замыканий уменьшается, увеличиваются диаметр капель на электроде, длительность их пребывания в зоне дуги, потери на окисление и разбрызгивание. Форма шва с повышением напряжения несколько улучшается.

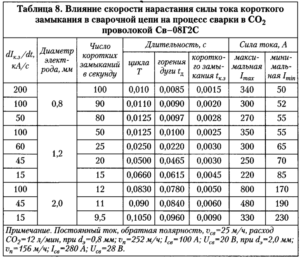

С увеличением силы тока длительность горения дуги и всего цикла уменьшается, частота коротких замыканий увеличивается. С увеличением силы тока возрастают давление дуги и погружение ее в ванну. Для получения стабильного процесса с увеличением силы тока необходимо повышать напряжение (рис. 22). При повышенных напряжениях, зависящих от силы тока, процесс переходит в крупнокапельный без коротких замыканий.

Изменение полярности тока напрямую не вызывает принципиального изменения характера течения процесса. Однако значительно повышается скорость плавления электрода, уменьшаются сила тока и частота коротких замыканий, а диаметр капель увеличивается. С увеличением диаметра электрода увеличивается длительность периодов горения дуги и коротких замыканий, а частота коротких замыканий уменьшается.

Состав проволоки отражается на процессе сварки в случаях, когда он приводит к изменению характеристик дугового разряда, поверхностного натяжения или удельного электрического сопротивления проволоки. С увеличением вылета электрода увеличиваются длина дуги, длительность периодов горения дуги и диаметр капель. При значительном увеличении вылета наблюдается периодическое нарушение процесса. Характер течения процесса с частыми короткими замыканиями в большой степени зависит от скорости нарастания ![]() в цепи. При больших скоростях нарастания

в цепи. При больших скоростях нарастания ![]()

![]()

![]() и сварке проволокой Св—О8Г2С диаметром 0,6—1,4 мм процесс стабилен, но сопровождается повышенным разбрызгиванием. При малых скоростях нарастания

и сварке проволокой Св—О8Г2С диаметром 0,6—1,4 мм процесс стабилен, но сопровождается повышенным разбрызгиванием. При малых скоростях нарастания ![]() процесс протекает с редкими короткими замыканиями, импульсный характер изменения силы тока выражен слабо, и на низких напряжениях процесс протекает нестабильно.

процесс протекает с редкими короткими замыканиями, импульсный характер изменения силы тока выражен слабо, и на низких напряжениях процесс протекает нестабильно.

При средних «оптимальных» скоростях нарастания ![]() процесс протекает стабильно и отличается небольшим разбрызгиванием. С увеличением диаметра электродной проволоки «оптимальные» значения

процесс протекает стабильно и отличается небольшим разбрызгиванием. С увеличением диаметра электродной проволоки «оптимальные» значения ![]() уменьшаются.

уменьшаются.

При питании от источников, содержащих индуктивность в сварочной цепи и имеющих ![]() изменение наклона внешней характеристики в пределах от 0,04 до 0,08 В/А не меняет характера и стабильности течения процесса сварки проволоками диаметром 0,6—1,4 мм.

изменение наклона внешней характеристики в пределах от 0,04 до 0,08 В/А не меняет характера и стабильности течения процесса сварки проволоками диаметром 0,6—1,4 мм.

С увеличением угла наклона внешней характеристики в этих пределах несколько увеличивается внешняя составляющая длины дуги, уменьшается число коротких замыканий и улучшается формирование шва. При увеличении наклона более —0,08 В/А случайные нарушения вылета электрода или скорости подачи приводят к значительным изменениям длины дуги и напряжения, а также к увеличению разбрызгивания. Рост внешней характеристики более +0,04 В/А затрудняет восстановление стабильного процесса при случайных нарушениях.

При сварке в СО2 проволоками марок Св—08ГС, Св—08Г2СА, Св—08ГСТ, Св—08ГСМТ диаметром 0,6—1,4 мм на токах до 180—200 А. в зависимости от диаметра электрода на режимах с короткими замыканиями, при питании от источников с «оптимальными» динамическими свойствами, при оптимальных «соотношениях» напряжения, тока и вылета электрода и обеспечении их постоянства разбрызгивание металла сравнительно невелико 3-5%.

Выброс брызг происходит в основном при перегорании шейки между электродом и каплей, переходящей в шов (рис. 24, а). «Оптимальные» скорости нарастания тока короткого замыкания, обеспечивающие минимальное разбрызгивание, зависят от диаметра электрода, положения сварки и напряжения дуги. При сварке вертикальных швов методом снизу вверх и в потолочном положении скорости нарастания тока короткого замыкания рекомендуется устанавливать максимальные, а напряжения минимальные, дугу направлять на переднюю часть ванночки поддерживая ее от стекания. Так, при сварке в нижнем положении скорости нарастания тока при некотором повышении напряжения рекомендуется устанавливать у нижней области оптимальных значений. При чрезмерном снижении скоростей нарастания тока короткого замыкания наблюдаются затруднения в установлении процесса сварки и периодические нарушения стабильности, увеличивающие разбрызгивание.

При сварке на всех токах напряжение дуги и вылет электрода являются основными параметрами, определяющими длину дуги, ее подвижность и соответственно разбрызгивание. Для уменьшения разбрызгивания необходимо вести сварку на возможно более низком напряжении, предупреждать колебание напряжения и обеспечивать постоянство вылета электрода. С этой целью необходимо питать дугу от источников, имеющих стабилизацию выходного напряжения. Следует учитывать, что изменение напряжения при сварке тонкими проволоками на 1,5 В уже существенно увеличивает разбрызгивание. Большую роль в увеличении разбрызгивания играет активное и индуктивное сопротивление сварочной цепи, определяемое во многом расположением и сечением сварочных проводов, и техника сварки. Для уменьшения разбрызгивания необходимо обеспечивать нормальную организацию работ по подготовке к сварке (качественную сборку, использование чистых, соответствующих ГОСТам, электродных проволок и углекислого газа без воды в баллоне).

На основе анализа литературы и опыта применения сварки в СО2 можно утверждать, что при сварке тонкими проволоками диаметром 0,6—1,4 мм типа Св—08ГС, Св—08Г2С, Св—10ГСМТ, Св—08ГС, согласно ГОСТ 2246—70, без загрязнения, на режимах с частыми короткими замыканиями, при защите дуги углекислым газом (диоксидом углерода) высшего и первого сорта, согласно ГОСТ 8050—83, обеспечении качественной защиты зоны сварки, при питании от источников тока с пологопадающей внешней характеристикой, «оптимальными» динамическими свойствами сварочной цепи, без нарушения скорости подачи, в диапазоне токов до 180—280А (в зависимости от диаметра электрода), при поддержании постоянными «оптимальных» напряжений и вылетов электрода достигается получение качественных сварных соединений без дефектов во всех пространственных положениях и минимальным разбрызгиванием 3-5%.

Наблюдаемое на многих предприятиях высокое разбрызгивание при полуавтоматической сварке вызвано несоблюдением режимов и техники сварки, использованием универсального оборудования с несоответствующими скоростями нарастания тока короткого замыкания, повышенной индуктивностью сварочной цепи (длинными кабелями свернутыми в бухту), а также несоблюдением основных правил организации работ (отсутствие контроля за качеством защитного газа и электродной проволоки, некачественной подготовкой и сборкой соединений, недостаточным текущим контролем режимов и техники сварки и прежде всего напряжения сварки и вылета электрода).

Улучшение технологических характеристик сварки в СО2 с принудительными короткими замыканиями достигается за счет использования источников тока с комбинированной внешней характеристикой, а также путем повышения тока в периоды горения дуги и изменения тока короткого замыкания в периоды коротких замыканий по программе с обратной связью от изменения напряжения при коротких замыканиях разрядного промежутка каплями . Программы обеспечивают задержку нарастания тока в первый момент коротких замыканий и уменьшение тока в период окончания перехода капли в ванну и взрыва шейки между каплей и электродом. Такие схемы реализуются путем наложения импульсов тока при сварке от низкочастотных выпрямителей и изменением тока в высокочастотных инверторах.

Улучшение процесса сварки достигается также путем пульсирующей и вибрирующей подачи электродной проволоки. В диапазоне токов от 200—350 А сварка в СО2 тонкими проволоками 1,2—1,4 мм сопровождается повышенным разбрызгиванием. При необходимости выполнения сварки в этом диапазоне токов рекомендуется применение порошковых проволок при защите дуги СО2, выполнение сварки в смеси аргона с углекислым газом (до 18%) с импульсами тока и на режимах струйного переноса и выполнение сварки в СО2 с низкочастотной модуляцией двух режимов.

При сварке в СО2 с увеличением тока более 350 А наблюдается значительное погружение дуги в жидкую ванночку и уменьшение разбрызгивания. Однако швы формируются с глубоким проваром, большим усилением и малой шириной.

Такие режимы могут быть использованы для сварки в нижнем положении коротких швов на толстом металле (более 16 мм), например, при сварке строительной арматуры, без разделки и принудительном формировании стыков, а также при сварке вертикальных швов с принудительным формированием и добавкой небольшого количества флюса.

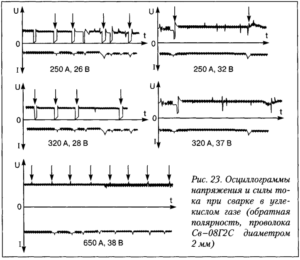

Процесс с крупнокапельным переносом. Такой процесс наблюдается при сварке проволокой диаметром 0,6—1,4 мм на повышенных напряжениях, а кремнемарганцевой проволокой диаметром более 1,6 мм — во всем диапазоне режимов сварки (см. табл. 7). Вследствие высокой концентрации энергии и большого давления дуги в углекислом газе капля на конце электрода оттесняется дугой от ванны и смещается с оси электрода. В результате капли вырастают до больших размеров (рис. 23). При малой длине дуги на низких

напряжениях процесс протекает с короткими замыканиями. С повышением напряжения число коротких замыканий уменьшается, а диаметр капель увеличивается. При высоких напряжениях процесс протекает без коротких замыканий.

Сварка в СО2 проволокой диаметром 1,6—3,0 мм с крупнокапельным переносом сопровождается повышенным разбрызгиванием, которое происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких (рис. 24, д).

При сварке с короткими замыканиями разбрызгивание происходит из-за выброса мелких капель силой взрыва шейки (рис. 24, а, б). При больших скоростях нарастания силы тока короткого замыкания происходит также выброс остатка капли с электрода и расплескивание ванны (рис. 24, б, в). Для уменьшения разбрызгивания рекомендуется ограничивать скорость нарастания и силу тока к з. Это достигается включением в сварочную цепь дросселя или дросселя и балластного реостата.

Особенно резко разбрызгивание увеличивается при использовании ржавой проволоки, при сварке деталей, покрытых краской, маслом, что приводит к частым взрывам крупных капель (рис. 24, е-з), выбросам крупных брызг и капель из ванны. Нарушение защиты и повышение напряжения в диапазоне средних токов увеличивает потери из-за выброса крупных и мелких брызг. При нарушениях процесса, так же, как и в начале сварки при питании от источника с низкими скоростями нарастания ![]() наблюдается резкое увеличение разбрызгивания в результате выброса нерасплавленной части электрода и расплескивания ванны (рис. 24, г).

наблюдается резкое увеличение разбрызгивания в результате выброса нерасплавленной части электрода и расплескивания ванны (рис. 24, г).

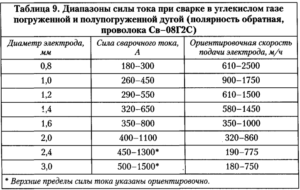

При сварке на больших значениях силы тока (табл. 9) при полном погружении дуги снижается излучение, и разбрызгивание уменьшается до 2—4%. Однако усиление шва велико и возможны краевые несплавления. Хорошее формирование шва и небольшое разбрызгивание получают на режиме, при котором внешняя составляющая дуги равна 2—3 мм. Такой процесс называют «сварка полупогруженной дугой». При этом при питании от источника с падающей характеристикой формируются более широкие швы. Выполнение сварки на чередующихся режимах — полупогруженной дугой и на малых токах — обеспечивает улучшение формирования шва и уменьшение разбрызгивания.

Струйный процесс в углекислом газе получают только при использовании проволок, активированных цезием, рубидием, калием, натрием, барием и некоторыми другими элементами. Сварку ведут на прямой полярности. Процесс во многом подобен сварке в аргоне, но протекает в узком диапазоне силы тока.

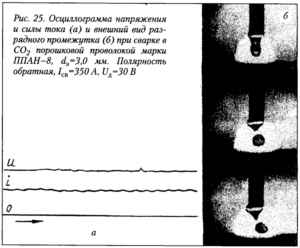

Сварка в углекислом газе порошковой проволокой находит все более широкое применение. При использовании порошковой проволоки рутилового типа процесс протекает с непрерывным горением дуги и переносом небольших капель (рис. 25), отличается небольшим разбрызгиванием и хорошим формированием шва. При использовании порошковой проволоки карбонатного типа процесс протекает с крупнокапельным переносом и во многом подобен сварке проволокой Св-08Г2С сплошного сечения.

Сварка в смеси с углекислого газа с кислородом

Используемые смеси содержат 5-20% О2. При сварке могут быть получены процесс с частыми короткими замыканиями и процесс с крупнокапельным переносом. Добавление кислорода к углекислому газу незначительно изменяет характер течения процесса сварки. Он в основном отличается более высоким окислительным потенциалом защитной среды и более высокой температурой жидкого металла. Для сварки используют проволоку с повышенным содержание раскислителей. Формирование шва несколько лучше, чем при сварке в чистом углекислом газе, но поверхность покрыта большим количеством шлака.

Сварка в смесях аргона с кислородом, аргона с углекислым газом и аргона с углекислым газом и кислородом

При сварке углеродистых сталей в чистом аргоне в швах образуются поры, поэтому применяют смеси аргона с кислородом или с углекислым газом. Добавление к аргону кислорода практически не изменяет электрические характеристики дуги и ее воздействие на ванну и каплю. Могут быть получены процессы с крупнокапельным переносом, струйный и импульсно-дуговой (табл. 10).

При добавлении к аргону углекислого газа происходит увеличение градиента потенциала и увеличение концентрации энергии дуги. Как следствие этого уменьшаются размеры дуги и увеличивается давление дуги на ванну и каплю на электроде. Изменения зависят от содержания углекислого газа. При содержании его в смеси до 15% получают те же процессы, что и в чистом аргоне: крупнокапельный, импульсно-дуговой и струйный (при силе тока выше критической, но критические токи больше, чем в аргоне.

При содержании в смеси 20—25% углекислого газа получают процесс с частыми принудительными короткими замыканиями (используется проволока диаметром 0,6—1,4 мм), крупнокапельный, струйный и импульсно-дуговой. Сила критического тока струйного процесса

выше, чем в чистом аргоне и смесях с меньшим содержанием углекислого газа.

При сварке в смеси аргона с СО2 и питании от источника с комбинированной ВАХ удается получить более широкий шов и меньшее разбрызгивание, чем при питании от источника с жесткой и пологопадающей ВАХ. Процесс сварки с принудительными короткими замыканиями получают при использовании смесей аргона с более чем 20% углекислого газа проволокой диаметром 0,8— 1,6 мм при питании от источников с пологопадающей и комбинированной характеристикой и индуктивностью во вторичной цепи.

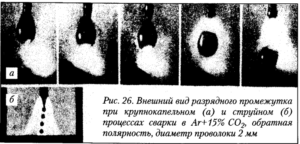

Процесс с крупнокапельным переносом наблюдается при сварке на токах силой меньше критической. Отличительной особенностью сварки в Ar+C02 является малое давление дуги. В результате капли вырастают до больших размеров и незначительно приподнимаются над ванной (рис. 26, а). При переходе с электрода в ванну крупные капли значительно изменяют длину дуги, что приводит к резким колебаниям напряжения.

Струйный процесс (рис. 26, б) наблюдается при увеличении силы тока больше критической величины. Переход от крупнокапельного процесса к струйному от сварки в Ar+5 0002 и до сварки в Ar+25%C02+5%02 обычно происходит скачкообразно.

Для этого процесса характерны мелкокапельный перенос электродного металла, непрерывное горение дуги и высокая ее стабильность. Напряжение и сила тока сохраняются неизменными. При струйном процессе сварки в Ar+C02 большинства материалов в дуге можно выделить две зоны: наружную и внутреннюю. Плазма дуги перемещается в обеих зонах от электрода к изделию. Теплопередача и давление в наружной области дуги сравнительно невелики, а во внутренней очень большие. В результате резко увеличивается глубина провара в его центре. Стабильный процесс наблюдается в пределах силы тока, указанных в табл. 7. При дальнейшем увеличении силы тока процесс протекает нестабильно, напряжение и ток колеблются, повышается разбрызгивание.

С повышением напряжения дуги несколько уменьшается минимальная сила тока струйного процесса, а длина дуги, длина расплавленной конусообразной части и диаметр капель увеличиваются. С увеличением диаметра электрода переход от крупнокапельного процесса к струйному происходит при больших значениях силы тока. При сварке проволокой диаметром до 4 мм и использовании головок с постоянной скоростью подачи электрода стабильность процесса высокая. В этом случае питать дугу рекомендуется от источников с жесткой, пологопадающей или пологовозрастающей статической характеристикой и высокими динамическими свойствами. При увеличении диаметра электрода более 4 мм и сварке с плотностью тока в электроде менее 70 А/мм2 отмечают понижение саморегулирования процесса. При этом рекомендуется сварку выполнять головками с зависимой от напряжения скоростью подачи проволоки и от источников питания с крутопадающей внешней характеристикой при пониженных скоростях изменения ![]() .

.

Изменение состава электродной проволоки в большинстве случаев меняет только пределы токов струйного процесса. С увеличением вылета электрода несколько уменьшается минимальная сила тока. С переходом на прямую полярность резко увеличиваются длина и излучение дуги, а также длина расплавленной части электрода. Характер процесса в основном сохраняется таким же. Скорость расплавления электрода увеличивается в 1,6 раза.

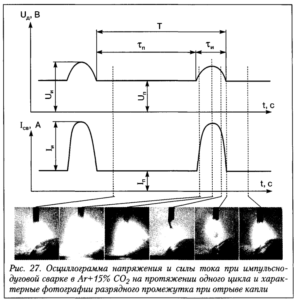

Импульсно-Дуговой процесс можно осуществлять плавящимся электродом с непрерывным горением дуги (см. рис. 7, а), с принудительными короткими замыканиями путем наложения импульсов и перемещения капли (см. рис. 7, б), с частыми короткими замыканиями за счет изменения силы тока и скорости плавления электрода, как при сварке в СО2 (см. рис. 7, в), а также с принудительным гашением дуги (см. рис. 7, г). Наибольшее распространение получила импульсно-дуговая сварка с непрерывным горением дуги при жесткой программе наложения импульсов тока (см. рис. 7, а).

Основные характеристики этого процесса следующие (рис. 27): среднее напряжение сварки ![]() , средняя сила тока сварки

, средняя сила тока сварки ![]() , максимальное напряжение импульса

, максимальное напряжение импульса ![]() , напряжение в промежутке (паузе) между импульсами

, напряжение в промежутке (паузе) между импульсами ![]() , максимальное значение силы тока в импульсе

, максимальное значение силы тока в импульсе ![]() , сила тока в промежутке (паузе) между импульсами

, сила тока в промежутке (паузе) между импульсами ![]() , длительность импульса тока

, длительность импульса тока ![]() , длительность паузы между импульсами

, длительность паузы между импульсами ![]() , длительность цикла

, длительность цикла ![]() , частота следования импульсов

, частота следования импульсов ![]() .

.

Кроме того, процесс характеризуется также обычными технологическими параметрами, такими как полярность, скорость подачи проволоки, скорость сварки и др. На течение процесса большое влияние оказывают также скорости нарастания ![]() и спада

и спада  силы тока импульса и скорость нарастания силы тока при коротком замыкании цепи

силы тока импульса и скорость нарастания силы тока при коротком замыкании цепи ![]() . Тепловая энергия, выделяющаяся в дуге, пропорциональна средним значениям напряжения и силы тока дуги, а в вылете электрода — эффективной силе тока.

. Тепловая энергия, выделяющаяся в дуге, пропорциональна средним значениям напряжения и силы тока дуги, а в вылете электрода — эффективной силе тока.

В общем случае средние значения напряжения и силы тока могут быть определены по площади, ограниченной кривыми напряжения и тока:

Величины ![]() и

и ![]() а также напряжение и сила тока в импульсе и паузе зависят от параметров импульсов. Процессы, протекающие во время импульса тока, в значительной степени определяют стабильность сварки, расплавление электрода отрыв капли с электрода, интенсивность металлургических реакций, форму и размеры шва и другие характеристики процесса. Импульсно-дуговая сварка плавящимся электродом осуществляется обычно при постоянной скорости подачи электродной проволоки. При этом условием стабильного течения процесса является равенство скорости подачи и интегральной скорости плавления электродной проволоки за один цикл:

а также напряжение и сила тока в импульсе и паузе зависят от параметров импульсов. Процессы, протекающие во время импульса тока, в значительной степени определяют стабильность сварки, расплавление электрода отрыв капли с электрода, интенсивность металлургических реакций, форму и размеры шва и другие характеристики процесса. Импульсно-дуговая сварка плавящимся электродом осуществляется обычно при постоянной скорости подачи электродной проволоки. При этом условием стабильного течения процесса является равенство скорости подачи и интегральной скорости плавления электродной проволоки за один цикл:

где ![]() – скорость подачи электродной проволоки,

– скорость подачи электродной проволоки,  – скорость плавления электродной проволоки,

– скорость плавления электродной проволоки, ![]() – длительность цикла.

– длительность цикла.

Скорость плавления электродной проволоки зависит от величины и длительности импульса тока и энергии импульса. При импульсно-дуговой сварке можно выделить по меньшей мере пять диапазонов.

1-й Диапазон. Сварка с наложением импульсов малой энергии. Плавление проволоки и перенос капель протекают так же, как и при сварке без наложения импульсов. Повышается только стабильность дугового разряда при малых значениях силы тока. При наложении импульсов сила сварочного тока несколько увеличивается, напряжение не изменяется.

2-й Диапазон. Энергия импульсов больше, чем в первом, и уже оказывает влияние на поведение капли на электроде. Под воздействием импульса тока капля жидкого металла на конце электрода вытягивается вдоль оси электрода к ванне, но не отрывается. Отрыв капли от электрода происходит лишь после значительного увеличения ее диаметра вследствие значительного увеличения силы сварочного тока; напряжение сварки и длина дуги, так же, как и в первом диапазоне, сохраняются практически неизменными.

3-й Диапазон. Энергия импульсов еще больше, чем во втором, и достаточна для отрыва каждым импульсом одной капли электродного металла. Электродная проволока расплавляется главным образом во время пауз между импульсами. Во время наложения импульса электрод продолжает плавиться, и жидкий металл формируется в каплю, которая сбрасывается с электрода в ванну. Отрыв капли от электрода происходит во время окончания импульса или вскоре после него. Средняя скорость плавления электрода зависит от энергии импульсов и момента отрыва капли. При отрыве капли после окончания импульса, а также в конце импульса при малой величине импульса тока средняя скорость плавления электрода почти такая же, как и при сварке без импульсов. Напряжение и длина дуги изменяются незначительно, а сила сварочного тока повышается. При отрыве капли до окончания импульса тока при больших величинах импульсов тока этого диапазона скорость плавления электрода увеличивается. Длина дуги несколько увеличивается, напряжение возрастает, а сила сварочного тока уменьшается. Во всем диапазоне процесс отличается высокой стабильностью как при малой, так и при большой длине дуги. При увеличении скорости подачи проволоки для получения данного процесса требуются импульсы меньшей энергии, а при увеличении диаметра электрода — большей.

4-й Диапазон. Энергия импульсов настолько велика, что один импульс отрывает с электрода две капли и более. Электродная проволока особенно интенсивно расплавляется во время импульса, после отрыва первой капли. Скорость плавления электрода во время импульса больше скорости подачи, а во время пауз — меньше. В результате длина дуги периодически изменяется. Средняя скорость плавления электрода больше, чем при сварке без импульсов, а сила сварочного тока меньше. Процесс сварки обычно достаточно стабилен. При сварке на малых токах стабильность процесса можно повысить за счет питания от источников с падающими внешними характеристиками.

5-й Диапазон. Энергия импульсов велика, плавление электродной проволоки происходит, главным образом во время импульсов. За это время с электрода отрывается несколько капель, и длина дуги резко увеличивается. После воздействия нескольких импульсов дуга удлиняется и гаснет. Расположение границ диапазонов зависит от скорости подачи, состава и диаметра электродной проволоки.

Особенностями описанного процесса импульсно-дуговой сварки в Ar+C02 с непрерывным горением дуги являются:

- стабильное течение процесса сварки на малых токах в 2—2,5 раза меньше критического;

- возможность выполнения сварки во всех пространственных положениях проволокой диаметром до 2,5 мм;

- малое разбрызгивание и хорошее формирование шва.

Исходя из этого определены следующие основные области применения импульсно-дуговой сварки в Ar+C02: сварка сталей малой толщины (1—4 мм) во всех пространственных положениях; сварка металла средних и больших толщин в вертикальном и потолочном положениях; односторонняя сварка стыковых соединений с полным проваром корня шва (сварка корневых швов); сварка термоупрочненных металлов во всех пространственных положениях при необходимости минимального проплавления и разогрева изделия.

Импульсно-дуговая сварка в Ar+C02 с принудительными короткими замыканиями может быть получена при малой длине дуги, не превышающей двух диаметров электрода, и наложении на дугу импульсов тока с энергией, равной энергии импульсов 2-го диапазона. Поскольку процесс осуществляется на низких напряжениях с импульсами сравнительно малых энергий, то окисление металла и проплавление изделия меньше, чем при импульсно-дуговой сварке с непрерывным горением дуги.

Сварка в смеси аргона с гелием и кислородом

Добавка гелия к смеси аргона с кислородом обеспечивает:

- уменьшение размеров дуги, что позволяет получить процесс с частыми принудительными короткими замыканиями и возможность сварки вертикальных швов;

- повышение мощности дуги и, как следствие, скорости сварки;

- присутствие кислорода, приводящее к окислению водорода и позволяющее обеспечить высокую ударную вязкость металла шва на легированных сталях при низких температурах.

На практике применяют смеси с содержанием 69% аргона + 30% гелия + 1% кислорода. В данной смеси проводили сварку с короткими замыканиями, с импульсно-дуговым и струйным процессами. При этом отмечены высокая стабильность и малое разбрызгивание. Известно также применение смеси 90% гелия + 7,5% аргона + 5% кислорода для сварки нержавеющих и низколегированных сталей повышенной прочности.

Следует отметить, что при использовании смесей газов с гелием трудно обеспечить надежную защиту зоны сварки газом. Для этого необходимо почти в два раза увеличить расход газа и размеры газовых сопел.

Сварка высоколегированных аустенитных сталей

В качестве защитных используют инертные (аргон, гелий) и активные (углекислый газ) газы, а также различные смеси инертных или активных газов и инертных с активными. Этот способ имеет ряд существенных преимуществ. Его можно использовать для соединения металлов широкого диапазона толщин — от десятых долей до десятков миллиметров. При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой.

Применение инертных газов существенно повышает стабильность дуги. Значительное различие теплофизических свойств защитных газов и применение их смесей, изменяя тепловую эффективность дуги и условия ввода теплоты в свариваемые кромки, значительно расширяют технологические возможности дуги. При сварке в инертных газах наблюдается минимальный угар легирующих элементов, что важно при сварке высоколегированных сталей. При сварке в защитных газах возможности изменения химического состава металла шва более ограничены по сравнению с другими способами сварки и возможны за счет изменения состава сварочной (присадочной) проволоки или изменения доли участия основного металла в образовании металла шва (режим сварки), когда составы основного и электродного металлов значительно различаются.

При сварке плавящимся электродом появляется возможность изменения характера металлургических взаимодействий за счет значительного изменения состава защитной атмосферы, например создания окислительных условий в дуге, путем применения смеси газов, содержащих кислород, углекислый гази др. Этим способом можно выполнять сварку в различных пространственных положениях, что делает ее целесообразной в монтажных условиях по сравнению с ручной дуговой сваркой покрытыми электродами. Сварку в защитных газах можно выполнять неплавящимся вольфрамовым или плавящимся электродом.

Сварку плавящимся электродом выполняют в инертных, активных газах или их смесях. При сварке высоколегированных сталей, содержащих легкоокисляющиеся элементы (алюминий, титан и др.), следует использовать инертные газы, преимущественно аргон. При сварке в инертных газах возможен капельный и струйный перенос электродного металла. При струйном переносе дуга имеет наиболее высокую стабильность, значительно улучшается перенос электродного металла в сварочную ванну, практически исключается разбрызгивание металла. Это особенно важно при сварке швов в вертикальном и потолочном положениях.

Отсутствие разбрызгивания и связанных с этим очагов коррозии благоприятно при сварке коррозионно-стойких и жаростойких сталей. Однако струйный перенос возможен на токах выше критического, при которых возможно образование прожогов при сварке тонколистового металла. Добавка в аргон до 3—5% кислорода уменьшает величину критического тока. Кроме того, создание при этом окислительной атмосферы в зоне дуги уменьшает и вероятность образования пор, вызванных водородом. Последнее достигается и применением смеси аргона с 15—20% углекислого газа. Это позволяет уменьшить расход дорогого и дефицитного аргона. Однако при указанных добавках газов увеличивается угар легирующих элементов, а при добавке углекислого газа возможно и науглероживание металла шва. Добавкой к аргону 5—10% азота может быть повышено его содержание в металле шва. Азот, являясь сильным аустенитизатором, позволяет изменять структуру металла шва.

При сварке в углекислом газе низкоуглеродистых высоколегированных сталей с использованием низкоуглеродистых сварочных проволок, если исходная концентрация углерода в сварочной ванне менее 0,10%, происходит науглероживание металла на 0,02—0,04%. Этого достаточно для резкого снижения стойкости металла шва к межкристаллитной коррозии. Одновременно окислительная атмосфера, создаваемая в дуге за счет диссоциации углекислого газа, способствует угару до 50% титана и алюминия.

Несколько меньше выгорают марганец, кремний и др. Поэтому при сварке коррозионно-стойких сталей в углекислом газе применяют сварочные проволоки, содержащие раскисляющие и карбидообразующие элементы (алюминий, титан и ниобий).

Науглероживание металла шва в некоторых случаях может оказать благоприятное действие при сварке жаропрочных сталей. При наличии в металле шва энергичных карбидообразователей (титана и ниобия) его науглероживание при увеличении в структуре количества карбидной фазы повышает жаропрочность. Недостатками сварки в углекислом газе являются большое разбрызгивание металла (потери достигают 10—12%) и образование на поверхности шва плотных пленок окислов, прочно сцепленных с металлом. Это может резко снизить коррозионную стойкость и жаростойкость сварного соединения.

Для уменьшения возможности налипания на основной металл брызг следует применять специальные эмульсии, наносимые на кромки перед сваркой. Применение импульсной сварки также позволяет несколько снизить разбрызгивание.

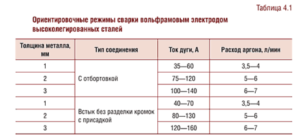

Сварку плавящимся электродом в защитных газах выполняют на постоянном токе на обратной полярности (табл. 4.1).

Сварка сталей в CO2 тонкой проволокой 0,5-1,4 мм

При сварке стали в углекислом газе на практике применяют процесс с частыми принудительными короткими замыканиями проволоки диаметром 0,5—1,4 мм, процесс с крупнокапельным переносом электродного металла проволоками диаметром 1,6—2,0 мм и сварку порошковой проволокой.

Процесс с частыми принудительными короткими замыканиями реализуется при питании от источников с жесткой, пологопадающей и комбинированной внешней характеристикой и высокими скоростями нарастания тока короткого замыкания на низких напряжениях дуги.

Процесс сварки в среде углекислого газа с переносом электродного металла во время коротких замыканий дугового промежутка является наиболее распространенным в сфере реального промышленного производства.

В этой связи остановимся несколько более подробно на особенностях этого режима процесса сварки в среде углекислого газа. Схему одного микроцикла процесса с частыми короткими замыканиями можно представить следующим образом.

Тепло, выделяемое дугой после ее зажигания, интенсивно расплавляет электродную проволоку, непрерывно подаваемую к детали, и саму деталь.

Длина дуги быстро увеличивается в результате оплавления электрода и погружения дуги в ванну. На торце электрода образуется капля электродного металла, которая под действием комплекса сил, действующих на нее, вытесняется на его боковую поверхность.

По мере увеличения объема капли и уменьшения тока скорость расплавления электродной проволоки и давление дуги уменьшаются. Капля расплавленного металла, находящаяся на торце непрерывно подаваемого электрода, и сварочная ванна приближаются друг к другу и замыкают дуговой промежуток. В начальной стадии короткого замыкания под действием сил поверхностного натяжения происходит слияние капли с ванной.

Далее по мере развития контакта образуется перемычка, которая сжимается под действием электромагнитных сил.

В результате их действия между электродом и каплей образуется шейка, которая интенсивно разогревается джоулевым теплом и разрушается. Под действием электромагнитных сил, возникающих в момент повторного возбуждения дуги, металл ванны оттесняется в хвостовую часть. Энергия, накопленная в индуктивном сопротивлении сварочной цепи, выделяется на дуговом промежутке и совместно с током, протекающим в цепи за счет электродвижущей силы (ЭДС) источника питания, обеспечивает плавление электродной проволоки и основного металла. Параметры индуктивного сопротивления сварочной цепи определяют скорость нарастания тока короткого замыкания и его спада во время горения дуги, от которых зависят стабильность процесса сварки и разбрызгивание электродного металла.

Исходя из рассмотренной схемы процесса сварки можно выделить две основные стадии в пределах одного микроцикла:

- стадия короткого замыкания, во время которой происходит перенос электродного металла;

- стадия горения дуги, на интервале которой происходит расплавление электродного металла.

Особенности сварки проволоками сплошного сечения диаметром 1,6 – 2,5 мм

Во всем диапазоне режимов стабильный процесс сварки в С02 проволоками Св-08Г2 С протекает с крупнокапельным переносом электродного металла. На токах 150—200 А и низких напряжениях сварка сопровождается короткими замыканиями дуги. С увеличением напряжения на дуговом промежутке число коротких замыканий уменьшается, а диаметр капель увеличивается. При высоких значениях напряжения на дуговом промежутке процесс протекает без коротких замыканий.

Во время перехода капли при коротком замыкании жидкая перемычка между электродом и каплей перегорает со взрывом. Силой взрыва жидкая перемычка и часть жидкого металла с электрода выбрасываются за пределы жидкой ванны.

При протекании процесса без коротких замыканий длинная дуга, приподнимая каплю над ванной, часто смещается, что приводит к колебанию капли на электроде. Отрыв капли происходит под действием силы взрыва шейки между каплей и электродом. В зависимости от случайного расположения капля попадает в ванну или выбрасывается за ее пределы. При сварке в С02 проволоками диаметром 1,6 мм и более токи стабильного режима сварки и напряжение дуги больше, чем при сварке тонкими проволоками (табл. 4.2). Давление дуги с увеличением тока увеличивается, и на электроде формируются крупные капли. Оттесняемые от ванны давлением дуги капли смещаются с оси электрода и беспорядочно колеблются. При переходе в ванну шейка между каплей и электродом образуется сбоку от оси электрода, и при перегорании шейки силой взрыва капля часто выбрасывается за пределы ванны. Поскольку размеры шейки и токи стабильных режимов сварки больше, чем при сварке тонкими проволоками, то больше и сила взрыва, а также разбрызгивание.

Диапазоны токов сварки в С02 полупогруженной дугой (проволока Св-08Г2С, полярность обратная)

Для уменьшения разбрызгивания при сварке в С02 проволокой диаметром 1,6—2,5 мм в нижнем и наклонном положениях при питании от выпрямителей типа ВС или ВДГ последовательно в сварочную цепь включают дроссель индуктивностью 1,5—2 МГн, который вначале на 1—2 секунды шунтируют силовым контактором, например КМ-400 или КМ-600. С повышением тока и напряжения число выброшенных капель и разбрызгивание увеличиваются. Уменьшение разбрызгивания достигается при питании от источников с низкими динамическими свойствами. Однако для улучшения сварки вначале необходимо обеспечивать увеличение скоростей нарастания тока короткого замыкания. При сварке в С02 с увеличением тока (см. табл. 4.2) увеличивается погружение дуги в ванну и разбрызгивание уменьшаются. При сварке в С02 погруженной дугой швы формируются узкими, с глубоким проваром и повышенным усилением. Для улучшения формирования шва рекомендуют вести сварку полупогруженной дугой в режимах, при которых внешняя составляющая дуги — 2—3 мм, выполнять сварку с низкочастотной модуляцией на двух режимах: первый — на малом токе и напряжении и второй — полупогруженной дугой.

Режимы сварки погруженной и полупогруженной дугой рекомендуют применять для сварки коротких швов на толстой стали. Например, сварку толстой строительной арматуры с принудительным формированием шва, а также для сварки вертикальных швов с принудительным формированием и добавкой небольшого количества флюса для улучшения формирования шва.

Струйный процесс сварки в С02 может быть получен при использовании проволок сплошного сечения, активированных цезием, рубидием и другими элементами. Сварку ведут на прямой полярности. Процесс во многом подобен сварке в аргоне, но протекает в узком диапазоне силы тока.

На основе анализа литературы и опыта применения сварки в С02 можно утверждать: при сварке проволоками диаметром 0,5—1,4 мм типа Св-08ГС, Св-08Г2С, Св-10ГСМТ, Св-08Г2С без загрязнения, на режимах с частыми короткими замыканиями, при защите дуги углекислым газом (двуокисью углерода высшего и первого сортов согласно ГОСТ 8050—83), обеспечении качественной защиты зоны сварки, при питании от источников тока с оптимальными динамическими свойствами и пологопадающей внешней характеристикой, без нарушения скорости подачи, в диапазоне токов до 180—250 А (в зависимости от диаметра электрода), при поддержании постоянными оптимальных напряжений и вылетов электрода возможно получение качественных сварных соединений без дефектов во всех пространственных положениях и минимального разбрызгивания 4—6%.

Наблюдаемое на многих предприятиях более высокое разбрызгивание при полуавтоматической сварке вызвано недостаточным соблюдением режимов и техники сварки, использованием ненастроенного универсального оборудования, а также несоблюдением основных правил организации работ (отсутствие контроля за приобретаемым газом и электродными проволоками, некачественная подготовка и сборка соединений, недостаточный текущий контроль режимов и техники сварки, прежде всего напряжение сварки).

В диапазоне токов 260—350 А сварка в С02 тонкими проволоками 1,2—1,4 мм сопровождается повышенным разбрызгиванием. При необходимости выполнения сварки в этом диапазоне токов при сварке в нижнем и наклонном положении на спуск может быть применена сварка проволокой Св-08Г2СА диаметром 1,6—2 мм без загрязнений, предварительно прокаленная при температуре 200—250 °С в течение 2—2,5 часов для удаления водорода, при питании от источников с комбинированной внешней характеристикой низкими динамическими свойствами, улучшенным началом сварки и программой, обеспечивающей заварку кратера шва. Рекомендуют также применение порошковых проволок при защите дуги С02 или выполнение сварки в смеси аргона с углекислым газом (18—25%).

При сварке в С02 с увеличением тока более 350 А наблюдается значительное погружение дуги в жидкую ванну и уменьшение разбрызгивания. Однако швы формируются с глубоким проваром, большим усилением и малой шириной. Такие режимы могут быть использованы при сварке в нижнем положении коротких швов на толстом металле (более 16 мм), например при сварке строительной арматуры без разделки кромок, с принудительным формированием стыков а также при сварке вертикальных швов с принудительным формированием и добавкой небольшого количества флюса.

Сварка в смесях газов

Используемые смеси содержат 20—30% кислорода. Процесс в основном отличается более высоким окислительным потенциалом защитной среды и более высокой температурой металла сварочной ванны. Для сварки используют проволоки с более высоким содержанием раскислителей. При малой длине дуги на низких напряжениях процесс протекает с короткими замыканиями. При высоких напряжениях процесс протекает без коротких замыканий и сопровождается повышенным разбрызгиванием за счет взрыва шеек между электродом и каплей и выброса капель. Применяется сварка в смеси углекислого газа с кислородом при сварке в нижнем положении на повышенных токах. Формирование шва лучше, чем при сварке в чистом углекислом газе, но поверхность покрыта большим количеством шлака.

Сварка в смесях аргона с кислородом, аргона с углекислым газом и аргона с углекислым газом и кислородом. При сварке углеродистых сталей в чистом аргоне в швах образуются поры, поэтому применяются смеси аргона с кислородом или углекислым газом. При добавлении к аргону кислорода могут быть получены процесс с крупнокапельным переносом, струйный и импульсно-дуговой. При добавлении к аргону углекислого газа уменьшаются размеры дуги и увеличивается давление дуги на ванну и каплю на электроде. Изменения зависят от содержания углекислого газа. При содержании в смеси до 15% С02 получают такие же процессы, что и в чистом аргоне: крупнокапельный, импульсно-дуговой и струйный (при силе тока выше критического). При содержании в смесях аргона (20—25% и более) углекислого газа и в тройных смесях (аргона с 20% углекислого газа и 5% кислорода) получают процесс с частыми принудительными короткими замыканиями (при использовании проволок диаметром 0,5—1,2 мм), крупнокапельный и струйный. Процесс с частыми короткими замыканиями подобен сварке в С02, но отличается более длинной и мягкой дугой, меньшей глубиной провара, меньшим разбрызгиванием, но большей чувствительностью к магнитному дутью. Это затрудняет провар корня шва при узких разделках. Токи струйного процесса выше, чем в чистом аргоне.

При сварке в смесях аргона с С02 (до 25%) давление дуги меньше, чем в С02, соответственно, меньше оттеснение капель от ванны и выброс капель за пределы ванны. При сварке на токах струйного переноса расплавленный конец электрода вытянут в виде конуса, с которого отрываются мелкие капли и попадают в сварочную ванну на изделии. Потери электродного металла происходят в основном за счет испарения и взрыва перемычек между каплями и расплавленным электродом.

Разбрызгивание при сварке в смесях аргона с С02 (до 25%) углеродистых сталей на токах струйного процесса наблюдается только при использовании электродных проволок с недостаточным содержанием кремния и марганца, покрытых смазками и ржавчиной, нарушениях защиты газом и сварке грязного, ржавого металла. Разбрызгивание происходит за счет взрыва перемычек между каплями и расплавленным электродом. При сварке на повышенных токах длина расплавленной части электрода увеличивается и изгибается под действием собственного магнитного поля, капли выбрасываются за пределы шва.

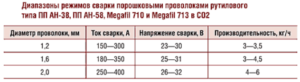

Из-за большей длины дуги в смесях аргона с углекислым газом для обеспечения надежной защиты необходимо увеличивать расход смеси газов (табл. 4.3). Помимо этого увеличенное излучение дуги требует усиления защиты глаз и открытых частей тела сварщика отраженными от стен лучами. Наиболее перспективной областью применения смесей является автоматическая сварка.

Диапазоны сварочных токов при сварке проволоками Св-08Г2С (обратная полярность)

При сварке проволоками диаметром до 4 мм стабильность процесса высокая при использовании головок с постоянной скоростью подачи электрода. При увеличении диаметра электрода более 4 мм рекомендуется выполнять сварку головками с зависимой от напряжения скоростью подачи проволоки и питанием от источников тока с крутопадающей внешней характеристикой и пониженными скоростями изменения.

Сварка порошковыми (газозащитными) проволоками в CO2

Характер процесса зависит от состава электродной проволоки. При сварке в С02 порошковыми проволоками карбонатного типа процесс протекает с крупнокапельным переносом, во многом подобно сварке с С02 проволоками типа Св-08Г2С. При использовании порошковых проволок рутилового типа процесс протекает с мелкокапельным переносом. Механические свойства зависят от марки порошковой проволоки. При питании от источников тока с пологопадающей внешней характеристикой с высокими и средними скоростями нарастания тока короткого замыкания начало сварки и формирование швов хорошее, разбрызгивание небольшое.

Основная область применения сварки порошковыми рутиловыми проволоками диаметром 2—3,2 мм — сварка швов в нижнем и горизонтальном положении. Сварка порошковыми (газозащитными) проволоками диаметром 1,6 мм применяется при выполнении швов в нижнем и вертикальном положении снизу вверх. Проволоки диаметром 1,2—1,4 мм используются при сварке углеродистых и низколегированных сталей средних толщин с большим количеством коротких замкнутых (кольцевых) швов, расположенных в различных пространственных положениях (табл. 4.4).

Проволоки марок типа ПП АН, ППс-ТМВ7 изготавливают из ленты путем ее сворачивания по обычной технологии. Проволоки типа Megafil изготавливают из калиброванной цельной трубы с флюсовым сердечником путем ее опрессовки и волочения. Проволоки поставляют на стандартных катушках диаметром 200 и 315 мм согласно ГОСТ 26271-84.

Влияние различных факторов на стабильность процесса сварки и разбрызгивание электродного металла

Стабильность процесса сварки и разбрызгивание электродного металла в основном определяются:

- технологическими факторами;

- пространственным положением сварки;

- динамическими свойствами источников питания.

Первая группа причин связана с применением повышенных режимов, которые увеличивают интенсивность металлургических реакций в капле и ванне. Например, с повышением дугового напряжения увеличиваются длина дуги, длительность периодов горения дуги и диаметр капель. Форма шва с повышением дугового напряжения несколько улучшается, но увеличивается окисление элементов и разбрызгивание. При повышенных дуговых напряжениях процесс переходит в неуправляемый крупнокапельный. Потери на окисление и разбрызгивание резко увеличиваются. Кроме того, на стабильность процесса и разбрызгивание электродного металла большое влияние оказывают состояние сварочных материалов и их химический состав. Применение для сварки ржавой или загрязненной проволоки, кипящих или покрытых окалиной сталейтакже ухудшает протекание процесса, нарушает его стабильность и увеличивает разбрызгивание электродного металла.

Для того чтобы перечисленные факторы не ухудшали процесс сварки и не увеличивали разбрызгивание электродного металла, необходимо вести процесс на нормальных режимах (при плотностях тока /<100 А/мм2), применять для сварки чистую проволоку, соответствующую ГОСТ 2246—71. Для защиты проволоки от ржавчины рекомендуется применять специальные антикоррозийные покрытия. Кроме того, имеются рекомендации по введению в сварочную проволоку антикоррозионных добавок, а также по использованию в качестве защитной среды смеси газов.

Эта группа причин оказывает косвенное действие на стабильное протекание процесса и обусловливается нарушением нормальных условий переноса электродного металла (размера капель, частоты коротких замыканий и длительности горения дуги), а также условий горения дуги. От перечисленных факторов зависит действие основных факторов, приводящих к ухудшению процесса (увеличение нестабильности, увеличение энергии взрыва и газодинамического удара, изменение частоты коротких замыканий и др.).

Группа причин, связанная с положением сварки, в основном определяется комплексом сил, действующих на каплю расплавленного металла при ее переносе в сварочную ванну.

Анализ действия комплекса сил показывает, что при сварке в среде С02 почти все силы (кроме силы тяжести в нижнем положении и силы газодинамического воздействия) препятствуют переносу электродного металла в сварочную ванну. Это способствует вытеснению расплавленного электродного металла на боковую поверхность, что способствует усилению нестабильности процесса и увеличению разбрызгивания. Пространственное положение сварочной ванны, отличное от нижнего, еще более усиливает действие перечисленных факторов.

Изучение поведения сварочной ванны и расплавленного электродного металла в положениях, отличных от нижнего, позволяет представить механизм коротких замыканий в положениях, отличных от нижнего, следующим образом.

В начальный период образования капля находится на торце электрода под действием силы поверхностного натяжения. При этом размер капли незначительно превышает диаметр проволоки. При дальнейшем увеличении объема капли сила тяжести преобладает над силой поверхностного натяжения и капля электродного металла начинает стекать с торца на боковую поверхность электрода как в потолочном, так и в вертикальном положениях. При этом размер капель по сравнению со сваркой в нижнем положением увеличен. Кроме перечисленных сил на размер капли оказывает влияние реактивное давление паров, которое способствует стеканию жидкой капли на боковую поверхность. Следует отметить также большую, чем в нижнем положении, подвижность сварочной ванны, которая, наплывая либо отвисая, способствует ускорению образования короткого замыкания. Перенос капли в ванну происходит в основном под действием силы поверхностного натяжения и электромагнитной силы, которая ускоряет образование и разрыв шейки электродного металла. При этом подвижность капель жидкого металла в положениях, отличных от нижнего, вследствие расположения их на боковой поверхности несколько меньше, чем при сварке в нижнем положении. При увеличенном размере капель они часто не достигают сварочной ванны, падают вниз на наконечник, увеличивают потери металла на разбрызгивание, понижают стабильность процесса сварки и часто нарушают нормальное его протекание.

Основная причина, влияющая на указанные недостатки процесса сварки в среде С02, связана с динамическими свойствами источника питания и определяется программой изменения мгновенной мощности как на интервале горения дуги, так и на интервале короткого замыкания. В процессе сварки длительность горения дуги сильно зависит от величины сварочного тока и энергии, запасенной в индуктивном сопротивлении сварочного дросселя на интервале короткого замыкания. Указанные параметры режима сварки определяют комплекс сил, действующих на каплю электродного металла и сварочную ванну, которые, как было показано выше, препятствуют ее переносу во всех пространственных положениях. Все это определяет размеры капли электродного металла, момент короткого замыкания и его длительность, а следовательно, и энергию, запасенную в дросселе и выделяемую на дуговом промежутке после повторного возбуждения дуги.

Поскольку длительности горения дуги непостоянны, то непостоянны и длительности коротких замыканий, поэтому в сварочном дросселе запасается разное количество энергии, идущей затем на плавление электродного металла. Все это предопределяет вероятностный характер коротких замыканий, который приводит к нестабильности процесса сварки и увеличению разбрызгивания электродного металла.

При ведении процесса сварки в положениях, отличных от нижнего, факторы, влияющие на основные его недостатки, еще более усиливаются, так как при этом повышается роль движения металла сварочной ванны в механизме коротких замыканий, что предопределяет еще большую нестабильность процесса и увеличивает разбрызгивание электродного металла.

В связи с этим устранение основных недостатков процесса сварки короткой дугой возможно только за счет перераспределения комплекса сил, действующих на каплю электродного металла и сварочную ванну, таким образом, чтобы обеспечивались идентичные условия для ее расплавления и переноса. Такое ведение процесса можно обеспечить при использовании специальных систем управления процессом сварки совместно с источниками питания, имеющими необходимые динамические свойства.

Эффективность газовой защиты зоны сварки

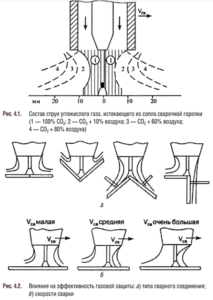

Надежная защита зоны сварки чистым защитным газом является одним из основных условий получения шва без пор высокого качества. Защита необходима до полного затвердевания жидкой ванны. В большинстве случаев защита осуществляется путем подачи к месту сварки струи защитного газа. Истечение газов из сопел, сварочных горелок имеет турбулентный характер. С наружной стороны струя газа неизбежно смешивается с воздухом, и только внутренняя часть ее состоит из чистого защитного газа (рис. 4.1).

Форма потока газа и эффективность защиты зависят от типа защитного газа, типа сварного соединения и скорости сварки (рис. 4.2), движения окружающего воздуха (ветра, сквозняка). При использовании углекислого газа легче обеспечить хорошую защиту, чем при сварке в смесях с аргоном. При сварке угловых швов с внутренней стороны угла и стыковых швов защита намного лучше, чем при сварке угловых швов с наружной стороны угла. Для улучшения защиты в этом случае

рекомендуется применять съемные щитки. При повышенных скоростях сварки эффективность защиты ухудшается. Для улучшения защиты рекомендуется уменьшать расстояние между горелкой и деталью, наклонять горелку углом вперед до 10° и увеличивать расход защитного газа. Исходя из удобства наблюдения

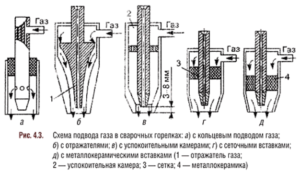

за дугой, расстояние от горелки до изделия обычно принимают равным 10—30 мм. Наклон горелки углом вперед более 15° и чрезмерный расход газа приводят к подсосу воздуха в зону сварки и нарушению защиты. Для защиты от ветра зону сварки со стороны ветра закрывают щитами или переносными палатками. Эффективность газовой защиты в значительной степени определяется конструкцией и размерами горелки, которые выбирают с учетом рода защитного газа, типоразмера сварного соединения и режима сварки. Истечение газа из горелки должно быть равномерным по всему сечению сопла. Для обеспечения этого применяют различные схемы ввода газа в сопло горелки (рис. 4.3). Мундштук целесообразно несколько утопить в горелке.

Для улучшения истечения газа внутреннюю полость сопла делают параболической или конической с цилиндрической частью на выходе (см. рис. 4.36, 4.3в). Для предупреждения попадания воздуха в сопло через канал для прохода проволоки на входе последней устанавливают уплотнители или подводят газ в канал.

Технология сварки и ремонта изделий из чугуна

Изделия из ковкого и высокопрочного чугуна успешно сваривают и наплавляют в углекислом газе проволоками диаметром 0,8—1,4 мм Св-08ГС, Св-08Г2С, Нп-ЗОХГСА и порошковыми проволоками без предварительного подогрева. В случае необходимости получения металла шва, который можно обрабатывать механически, используют проволоки Св-08ГС и Св-08Г2С. Свойства сварного соединения зависят от силы тока, скорости сварки и техники ее выполнения. При сварке на токах 50—100А и напряжении 18—20В металл шва имеет феррито-перлитно-сорбитную структуру. Зона термического влияния и сплавления имеет трооститно-мартенситную структуру с участками ледебурита по линии сплавления. Трещины в зоне термического влияния отсутствуют. При сварке на больших токах в шве появляется мартенсит и ледебурит, а в зоне термического влияния — участки отбела и микротрещины. При повышении напряжения увеличивается доля чугуна в металле шва и возможно образование трещин. Для уменьшения доли основного металла в металле шва сварку производят с перекрытием предыдущего валика на 1 /3 его ширины. Дугу при этом направляют на ранее наплавленный металл. Скорости сварки и наплавки выбирают исходя из условия получения минимальной доли основного металла в металле шва и допустимого разогрева детали. В отдельных случаях для получения соединений с минимальным изменением структуры зоны термического влияния сварку и наплавку производят каскадом или с наложением отжигающих валиков. При этом металл шва имеет феррито-перлитную структуру без заметных изменений структуры в зоне термического влияния.

При наплавке проволокой Нп-ЗОХГСА на высокопрочный чугун металл шва состоит из троостита, мартенсита и остаточного аустенита. Твердость металла значительно выше, чем в первом случае. Сварку чугуна со стальными деталями выполняют порошковыми проволоками и реже проволокой Св-08Г2С диаметром 0,8—1,2 мм. Режимы сварки выбирают из тех же соображений, что и при сварке чугуна. При сварке стальных и чугунных деталей встык и внахлестку сварку часто выполняют с облицовкой чугуна путем наплавки его кромок проволокой Св-08ГС или Св-08Г2С. При выполнении основного шва улучшается структура облицовочного слоя и зоны термического влияния в чугуне.

Сварка в С02 тонкой проволокой нашла применение в автомобильной и тракторной промышленности при соединении стальных патрубков с чугунными фланцами, при восстановлении изношенных деталей (ступиц колес, коленчатых валов и др.) из ковкого и высокопрочного чугуна, в сантехнике при сварке труб из серого чугуна. Для холодной сварки серого чугуна разработана порошковая проволока ППЧ-1, имеющая состав: 7,0—7,5% С; 4,0—4,5% Si; 0,4—0,8% Мп; 0,4—0,6% Ti и 0,6—0,9% А1. Данная проволока с учетом окисления элементов и разбавления основным металлом при сварке со средней силой тока обеспечивает получение наплавленного металла и зоны сплавления без отбела и трещин. Структура металла шва — феррит с точечным и розеточным эвтектическим графитом. Механические свойства металла шва близки к основному металлу. Использование в качестве защиты углекислого газа обеспечивает малое содержание в шве водорода и малую склонность металла шва к образованию пор.

Сварка алюминия и его сплавов

Алюминиевые сплавы разделяются на две основные группы: деформируемые и литейные. Теоретической границей, разделяющей эти сплавы, служит предел растворимости элементов в твердом растворе. Деформируемые сплавы имеют концентрацию легирующих элементов меньше предела растворимости и при нагреве могут быть переведены в однофазное состояние, при котором обеспечивается их высокая деформационная способность. Литейные сплавы лежат за пределами растворимости и имеют в структуре эвтектику. Наличие последней сообщает сплавам хорошие литейные свойства (жидкотекучесть, заполняемость формы), но ухудшает их способность к деформации.

В сварных конструкциях получили распространение деформируемые алюминий (АД, АД1 и др.) и алюминиевые сплавы, не упрочняемые термообработкой (АМц, АМг, АМгЗ, АМгбЗ, АМгб и др.), а также упрочняемые (Д20, М40, Д20, ВАД23, В92А, 1201,1420 и др.). Литейные сплавы применяются в сварных конструкциях редко.

При сварке плавлением конструкций из алюминиевых сплавов возможны различные виды сварных соединений: стыковые, нахлесточные, тавровые и угловые. Наибольшее распространение получили стыковые соединения.

Сварка плавящимся электродом алюминия и его сплавов толщиной более 4 мм. Надежное разрушение пленки оксидов при таком способе автоматической и полуавтоматической сварки в аргоне, гелии или смеси этих газов достигается лишь при питании дуги постоянным током обратной полярности. Механизм удаления оксидной пленки в этом случае заключается в разрушении и распылении ее тяжелыми положительными ионами, бомбардирующими катод (используется так называемый эффект катодного распыления). Недостаток способа сварки алюминия плавящимся электродом — некоторое снижение показателей механических свойств по сравнению со сваркой неплавящимся электродом. Так, для сплава АМгб снижение предела прочности может достигать 15%. Уменьшение прочности шва объясняется тем, что электродный металл, проходя через дуговой промежуток, перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом. К преимуществам этого способа сварки относятся хорошее перемешивание сварочной ванны и в связи с этим лучшее очищение шва от оксидных включений, а также высокая производительность.

Для сварки применяют проволоку диаметром не менее 1,2—1,5 мм, так как из-за недостаточной жесткости сварка алюминиевой проволокой меньшего диаметра затруднена. При использовании проволоки указанных диаметров устойчивый процесс можно получить при токах не менее 130—140 А, позволяющих сваривать за один проход металл толщиной 4—5 мм. При сварке в горизонтальном или потолочном положении сварочный ток уменьшается на 10—15%. Для питания дуги используют источники тока с жесткой внешней характеристикой.

Рекомендуется устанавливать расстояние между нижним срезом наконечника горелки и поверхностью детали в пределах 5—15 мм. Сварку плавящимся электродом выполняют в аргоне или смеси аргона с гелием (объемное содержание гелия — до 70%). Газовая смесь заслуживает предпочтения при сварке металла больших толщин. При объемном содержании в смеси 30% Аг и 70% Не за один проход можно сварить металл толщиной 16 мм, а за два прохода — толщиной до 30 мм. При защите зоны сварки смесью 35% Аг и 65% Не повышается плотность металла шва.

Значительное увеличение производительности сварки алюминия плавящимся электродом достигается при использовании импульснодуговой сварки: существенно уменьшается нижний предел сварочного тока и благодаря этому расширяются диапазоны рабочих токов с направленным мелкокапельным переносом металла; улучшаются стабильность горения дуги и формирование швов, что позволяет применять этот вид сварки в различных пространственных положениях с уменьшением пористости и снижением деформации тонколистовых конструкций (толщиной 2—4 мм).

Все способы и режимы сварки технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае приходится изыскивать пути повышения стойкости шва и око- лошовной зоны против образования трещин и устранения других дефектов (металлургические приемы — выбор присадочного металла оптимального состава в сочетании с технологическими приемами — подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др.), а также пути увеличения коэффициента прочности сварных соединений.

Введение модификаторов (цирконий, титан, бор) в проволоку позволяет резко повысить стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем Al + Mg и AI + Си) хорошие результаты достигаются при использовании проволоки с пониженным содержанием сопутствующих примесей. Удовлетворительные свойства швов на высокопрочных сплавах можно получить при сварке проволокой, отличной по составу от основного металла (например, проволока марки СвАК5 для сплавов типа АВ, АД31, АДЗЗ).

При оптимальных режимах сварки в среде инертных газов коэффициент прочности сварных соединений из технического алюминия и сплавов типа АМц иАМг достигает единицы.

Сварные швы на алюминии хорошо противостоят воздействию концентрированной азотной кислоты. Соединения из наиболее распространенных алюминиево-магниевых сплавов обладают высокой коррозионной стойкостью в атмосферных условиях и морской воде. Однако они непригодны для эксплуатации в азотной кислоте и других агрессивных средах. Коррозионная стойкость под напряжением сварных соединений из алюминиевых сплавов в значительной степени определяется составом и свойствами исходного металла, режимами и условиями сварки, а также последующей термической обработкой.

Сварка магниевых сплавов

Чистый магний обладает относительно невысокой прочностью (предел прочности — 80—110 МПа) и малой пластичностью. При температуре выше 300 °С пластичность магния увеличивается. Как конструкционные материалы наибольшее применение получили сплавы магния, отличающиеся более высокой прочностью.

Наиболее распространенные легирующие элементы, упрочняющие магниевые сплавы, — алюминий и цинк. Однако их упрочняющее действие сохраняется до температуры 150—200 °С.

Отличительное свойство магния и его сплавов — повышенная чувствительность к коррозии во многих средах. Это объясняется тем, что оксидная пленка на поверхности магния рыхлая и не обладает такими высокими защитными свойствами, как, например, оксидная пленка на поверхности алюминия. Наилучший способ защиты от коррозии изделий из магниевых сплавов — нанесение на их поверхность плотных оксидных пленок или специальных лакокрасочных покрытий. С целью уплотнения оксидных пленок в состав магниевых сплавов часто вводят примеси бериллия.

При кристаллизации магний склонен образовывать грубую крупнокристаллическую структуру. Для измельчения зерна и повышения механических свойств в состав многих магниевых сплавов вводят модификаторы, например цирконий или церий.

В зависимости от способности к деформированию магниевые сплавы так же, как и алюминиевые, разделяют на две основные группы: деформируемые и литейные.

По чувствительности к термообработке различают магниевые сплавы, термически упрочняемые и не упрочняемые термообработкой.

По основным свойствам и областям применения магниевые сплавы разделяют на три группы: общего назначения, высокопрочные, жаропрочные.

При сварке в аргоне с высоким содержанием влаги и аргоне с добавками водорода в металле швов образуется своеобразная пористость в виде елочек в связи с бурным выделением водорода из жидкого и кристаллизующегося металла, при котором образующиеся пузырьки «обжимаются» растущими с большой скоростью дендритами.

Аргонодуговую сварку магниевых сплавов плавящимся электродом целесообразно выполнять при толщине металла более 5—6 мм. Сварка производится от источника постоянного тока на обратной полярности. В зависимости от диаметра проволоки и параметров режима сварки наблюдаются различные типы переноса металла через дуговой промежуток. Для сварки магниевых сплавов больших толщин лучшие результаты получаются на режимах, соответствующих струйному переносу. Листы толщиной до 5 мм рекомендуется сваривать встык за один проход без разделки кромок, толщиной 10—20 мм — с V-образной разделкой (притупление — 2—6 мм, угол раскрытия — 50-60°), плиты толщиной более 20 мм — с Х-образной разделкой (притупление — 2—3 мм, угол раскрытия — 60—80°).

Скорость плавления магниевой электродной проволоки вдвое больше скорости плавления алюминиевой проволоки такого же диаметра при одинаковом сварочном токе. Поэтому сварка плавящимся электродом магниевых сплавов эффективнее, чем сварка алюминиевых сплавов, особенно при многопроходной сварке.

Техника сварки плавящимся электродом имеет некоторые особенности. Для обеспечения надежной газовой защиты необходимо, чтобы расстояния от сопла до поверхности изделия и от токоведущего мундштука до края сопла были оптимальными (10—15 и 5—10 мм соответственно). При их увеличении ухудшается газовая защита, увеличивается разбрызгивание электродной проволоки. Уменьшение размеров приводит к перегреву мундштука, засорению сопла брызгами металла. Положение электрода оказывает существенное влияние на формирование швов, ось проволоки должна находиться под углом 90° к изделию при сварке стыковых соединений без разделки кромок или с небольшой разделкой кромок. Сварку магниевых сплавов большой толщины с глубокой разделкой целесообразно выполнять наклонными электродами — углом вперед под 7—15° к вертикали.

Импульсно-дуговая сварка весьма перспективна для магниевых сплавов. Импульсно-дуговую сварку плавящимся электродом рекомендуется выполнять в смеси с объемным содержанием 75% Аг + 25% Не. При таком способе сварки получаются устойчивые режимы при повышенных диаметрах электродной проволоки. Уменьшается пористость швов, что объясняется повышенной погонной энергией и, как следствие, более длительным существованием сварочной ванны, а также возможностью выхода газов из жидкого металла.

Сварка титана и его сплавов

Титан и его сплавы обладают высоким сродством к кислороду, азоту и водороду. Интенсивное окисление титана начинается при нагреве выше 400 °С, а взаимодействие с азотом — при нагреве выше 600 °С. Поглощение водорода титаном в тысячи раз больше, чем железом. Эти газы, а также углерод снижают пластичность и повышают твердость титана.

Сварка плавящимся электродом в среде инертных газов применяется для стыковых, тавровых и нахлесточных соединений из титана и титановых сплавов толщиной более 3—4 мм в нижнем положении. Сварку выполняют на постоянном токе обратной полярности.