Машинист крана-манипулятора 6-го разряда

Классификация и электрофизические особенности сварки в защитных газах

Для получения при дуговой сварке высококачественных соединений необходима защита зоны дуги и расплавленного металла от вредного воздействия воздуха, а в ряде случаев также легирование и металлургическая обработка металла шва. Для защиты зоны дуги и расплавленного металла используют газ, подаваемый струей при помощи горелки; иногда сварку выполняют в камерах, заполненных газом.

В качестве защитных используют инертные газы (аргон, гелий и их смеси), не взаимодействующие с металлом при сварке, и активные газы (углекислый газ, кислород и др.), взаимодействующие с металлом, а также смеси. Род защитного газа определяет физические, металлургические и технологические характеристики способа сварки.

Защитный газ выбирают в зависимости от рода свариваемых материалов, технологических задач, требований, предъявляемых к сварным соединениям, а также от других условий.

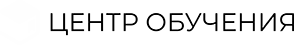

Сварку в защитных газах можно выполнять неплавящимся электродом (рис. 1, а), при этом дуга горит между неплавящимся электродом и изделием. Электрод в процессе сварки не расплавляется и не попадает в шов. Дуга, передвигаемая вдоль свариваемых кромок, оплавляет их. По мере удаления дуги расплавленный металл затвердевает, образуя шов, соединяющий кромки детали. При сварке плавящимся электродом (рис. 1, б) дуга горит между электродной проволокой, непрерывно подаваемой в дугу, и изделием. Дуга расплавляет проволоку и кромки изделия, в результате чего образуется общая сварочная ванна. По мере перемещения дуги сварочная ванна затвердевает, образуя шов, соединяющий кромки изделия*.

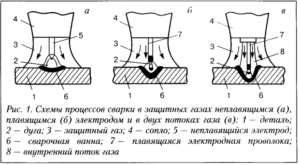

При необходимости металлургической обработки и дополнительном легировании шва в зону дуги подают небольшое количество раскисляющих или легирующих веществ (рис. 2). Указанные вещества проще всего ввести при помощи порошковой проволоки. Изредка шлакообразующие вещества вводят в виде пыли или паров вместе с защитным газом, в виде магнитного флюса или флюса, засыпаемого в разделку кромок, в виде обмазки, наносимой на поверхность электродной проволоки, и другими способами.

Состав металла шва можно изменить, подавая в зону сварки дополнительную присадочную проволоку, а также выполняя двухдуговую сварку в общую ванну с использованием проволоки различного состава. Для экономии защитного газа и управления процессом сварку ведут в двух отдельных потоках газов, подаваемых концентрично вокруг дуги (рис. 1, в). Во внутреннем потоке газа горит дуга и находится электродного металла, а жидкая металлическая ванна защищается смесью внутреннего и наружного потоков. Разработан ряд управляемых способов сварки, таких как импульсно-дуговая, вибродуговая и другие (см, рис. 2). В ряде случаев успешно применяют двухдуговую сварку при сочетании дуг с неплавящимся и плавящимся электродами, сварку в защитном газе (первая дуга) со сваркой под флюсом (вторая дуга) или плазмой.

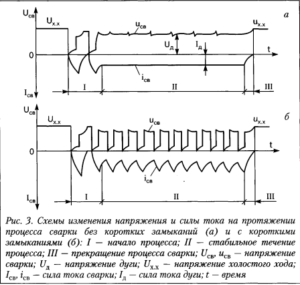

Процесс сварки можно разделить на три основные стадии: установление стабильного течения (начало сварки); стабильное течение; прекращение процесса сварки (рис. З). Первую стадию харатеризует отрезок времени, на протяжении которого устанавливается заданный режим сварки. Стабильное течение процесса — это отрезок времени, на протяжении которого заданный режим сварки сохраняется неизменным и происходит образование шва. Прекращение процесса сварки — отрезок времени, на протяжении которого происходит переход от стабильного течения процесса до обрыва дуги и окончания сварки.

Установление стабильного процесса сварки. Эта стадия определяет провар в начале шва и разбрызгивание. В большинстве случаев желательна минимальная продолжительность начала сварки и быстрый разогрев свариваемого изделия, без ускоренного оплавления электрода.

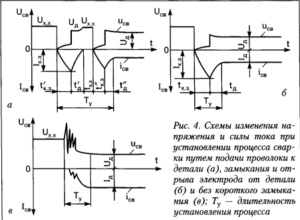

Существуют контактные и бесконтактные способы начала сварки [10, 38, 54]. При сварке плавящимся электродом применяют контактные способы, при которых дуга зажигается при закорачивании электрода с изделием. При сварке неплавящимся электродом применяют в основном бесконтактные способы, когда дуга зажигается в результате пробоя высоковольтным разрядом промежутка между электродом и изделием (рис. 4). В работе предложен бесконтактный способ начала процесса сварки плавящимся электродом, однако в серийных аппаратах он пока не реализован.

При сварке в защитных газах для получения качественного начала шва без пор и разбрызгивания в зону сварки предварительно подают защитный газ. При сварке проволоками сплошного сечения диаметром до 2,0 мм и порошковыми проволоками до 3,2 мм сварку начинают, предварительно закоротив электрод на изделие или без предварительного закорачивания. С предварительным закорачиванием электрода на изделие (рис. 4, а) через 1—2 с после подачи защитного газа подают напряжение на электрод и включают электродвигатель подачи проволоки к изделию. Электрод нагревается и при высоких скоростях нарастания силы тока короткого замыкания (100—300 кА/с) перегорает у изделия. Зажигается дуга, которая оплавляет электрод и изделие.

Если напряжение и запас энергии, накопившейся в катушке индуктивности сварочной цепи, достаточны для горения дуги, то дуга не гаснет и начинается стабильное течение сварки. При начале сварки без предварительного закорачивания электрода на изделие через 1—2 с после подачи защитного газа включают источник тока и электродвигатель подачи проволоки к изделию. Через некоторое время проволока касается изделия и с усилием прижимается к нему. Под действием силы тока короткого замыкания проволока нагревается, изгибается и перегорает у токоподвода. Зажигается дуга, перегоревший у токоподвода вылет отбрасывается взрывом. Дуга, загоревшаяся между электродом и перегоревшим вылетом, растягивается и обрывается. Через некоторое время, зависящее от скорости подачи, проволока приближается к изделию, и наступает второе короткое замыкание.

При высоких скоростях нарастания силы тока короткого замыкания (100—300 кА/с) подогретый конец электРода перегревается и перегорает у изделия. Если напряжение источника тока достаточно для поддержания горения дуги, то дуга не гаснет, и с этого момента начинается стабильное течение процесса сварки. Продолжительность установления процесса сварки и разбрызгивание при этом приеме больше, чем при сварке с предварительным закорачиванием электрода на изделие.

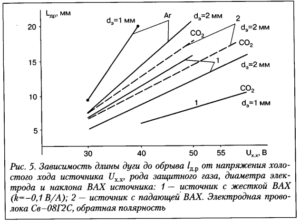

Длительность начала сварки существенно зависит от скорости нарастания силы тока короткого замыкания в сварочной цепи и формы конца электрода (табл. 1). Наличие на электроде крупной капли приводит к его перегоранию у токоподвода горелки. Существенное влияние на длительность установления стабильного процесса сварки проволокой диаметром 0,8—1,4 мм оказывает вылет электрода: с увеличением вылета увеличивается время начала и разбрызгивание. С увеличением диаметра электрода более 1,6 мм влияние вылета уменьшается. При сварке на малых значениях силы тока время начала больше, чем на средних. На больших значениях силы тока длительность начала увеличивается. Повышение напряжения сварки уменьшает длительность начала стабильного процесса. Однако, если длина дуги до обрыва больше расстояния между изделием и токоподводом, то после зажигания дуга может растянуться, перейти на токоподвод горелки и оплавить его. Поэтому при сварке тонкими проволоками с малыми вылетами необходимо ограничивать напряжения холостого хода источника тока (рис. 5).

Известно, что заострение электрода и нагрев его конца способствует перегоранию электрода у изделия. Увеличить нагрев конца электрода можно за счет зажигания дуги на вспомогательной пластине. Уменьшение времени между сваркой отдельных швов до 3—10 с улучшает начало сварки.

Наложение импульсов тока малой длительности, имеющих высокие скорости нарастания силы тока в импульсе (200—300 кА/с) с частотой 25—100 с- 1 , приводит к перегоранию электрода в месте его контакта с изделием, ускоряет начало сварки и увеличивает провар в начале шва. Вибрация электрода также ускоряет начало сварки. Программированием силы тока и напряжения в начале сварки также можно улучшить начало сварки.

При сварке в аргоне и смесях аргона с углекислым газом длительность установления стабильного процесса сварки несколько меньше, чем в углекислом газе. Это обусловлено большей длиной дуги до отрыва, обеспечивающей больший нагрев электрода в нижней части и меньшее число коротких замыканий до перехода и стабильное протекание сварки. При сварке порошковой проволокой продолжительность начала сварки также меньше, чем при сварке проволокой сплошного сечения.

При сварке электродной проволокой диаметром 3—5 мм электрод закорачивают на изделие. После подачи защитного газа включают подачу напряжения на электрод и электродвигатель подачи проволоки от изделия. При отрыве электрода перегретый участок перегорает, и загорается дуга. После зажигания дуги переключают электродвигатель механизма на подачу проволоки к изделию. Другим вариантом начала сварки проволокой диаметром 3—5 мм является использование быстрорасплавляющейся токопроводящей вставки (стружки), закладываемой между электродом и изделием. Сварка начинается с одновременного включения напряжения и электродвигателя механизма подачи проволоки к изделию. При сгорании стружки зажигается дуга, и начинается стабильный процесс сварки.

Можно утверждать, что неполный провар соединений, наплывы и разбрызгивание в начале шва при сварке в СО2 проволокой Св—08Г2С диаметром до 2,5 мм вызваны большей длительностью начала сварки. Это часто вызвано увеличением активного и индуктивного сопротивления сварочной цепи при использовании сварочных кабелей заниженного сечения, при некачественном соединении кабелей между собой и с изделием, а также при укладке лишней длины кабеля в кольца.

Для обеспечения качественного начала сварки в СО2 и его смесях проволокой диаметром до 2,5 мм рекомендуется начинать сварку при повышенных скоростях нарастания силы тока короткого замыкания, заостренным электродом или с малой каплей на конце, на пониженных вылетах электрода (при надежном контакте проволоки с токоподводом сварочной горелки). Программирование силы тока и напряжения в начале сварки, наложение импульсов тока и питание от источников с комбинированной падающей внешней характеристикой также улучшает начало сварки [7, 38, 54]. Основным приемом ускорения начала сварки является выполнение процесса при повышенных скоростях нарастания силы тока в сварочной цепи.

Стабильное течение процесса сварки. Процесс должен обеспечить получение сварного соединения с неизменными заданными свойствами и размерами. Процесс можно считать стабильным, если его электрические и тепловые характеристики не изменяются во времени или же изменяются по определенной программе. Стабильный процесс сварки может быть получен при непрерывном и прерывистом горении дуги, а также при перерывах протекания тока в сварочной цепи. Сварку можно вести как стационарной, так и нестационарной (импульсной) дугой.

Основным условием стабильности процесса сварки стационарной дугой является постоянство силы тока, напряжения и длины дуги. В некоторых случаях при сварке стационарной дугой наблюдаются кратковременные изменения длины дуги, напряжения и силы тока, вызванные переносом крупных капель, однако при стабильном процессе характеристики плавления электрода и изделия определяются не ими, а параметрами стационарной дуги.

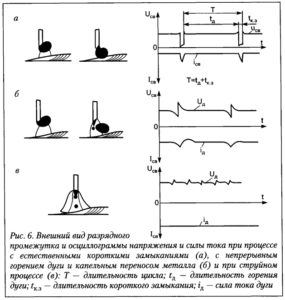

По характеру протекания можно выделить следующие виды сварки стационарной дугой проволокой сплошного сечения Св-08Г2С (рис. 6):

- с естественными короткими замыканиями дуги;

- с непрерывным горением дуги и капельным переносом металла;

- струйный

Характерным признаком процесса с естественными короткими замыканиями является образование на электроде крупных капель, превышающих диаметр электрода в 1,5 раза и более, и закорачивание ими дуги. При струйном процессе жидкий металл на конце электрода формируется в виде конуса, с конца которого отрываются капли диаметром менее 2/3 диаметра электрода. В процессе с мелкокапельным переносом и непрерывным горением дуги жидкого конуса на конце электрода нет, а диаметр отрывающихся капель равен 0,8— 1,5 диаметра электрода.

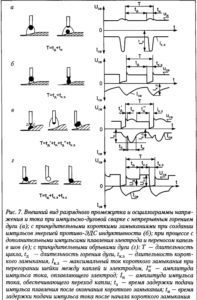

Сварка в защитных газах легко поддается управлению. Наибольшее распространение получила сварка тонкой проволокой с принудительными короткими замыканиями и импульсно-дуговая сварка (рис. 7).

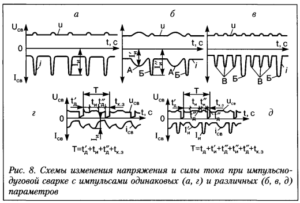

Основным условием стабильности процесса сварки нестационарной дугой является строго закономерное изменение напряжения, силы тока и длины дуги, поэтому именно они определяют основные характеристики процесса (плавление и перенос электродного металла, проплавление детали и др.). При импульсно-дуговой сварке управление производят путем импульсного повышения силы тока дуги.

Основные виды импульсно-дуговой сварки следующие (см. рис. 7): с непрерывным горением дуги; с принудительными короткими замыканиями дуги и с принудительными обрывами дуги. Процесс можно вести с наложением на дугу как импульсов одинаковых параметров, так и групп импульсов с различными параметрами (рис. 8). В последнем случае энергию отдельных импульсов подбирают так, чтобы импульсы производили независимое управление отдельными явлениями при сварке. Например, при процессе с непрерывным горением дуги первый импульс А должен интенсивно расплавлять электрод, а второй Б — сбрасывать каплю с электрода в ванну, или же первые импульсы малой длительности В должны стабилизировать горение дуги на малых значениях силы тока, а последний в группе импульс Б — сбрасывать каплю с электрода.

Импульсно-дуговую сварку с непрерывным горением дуги и наложением импульсов тока по схеме (рис. 7, а) применяют при сварке в аргоне и смесях аргона с углекислым газом до 18 % и аргона с кислородом. Схему на рис. 7, б широко используют при сварке проволокой диаметром 0,5—1,4 мм в СО2 и смесях аргона с углекислым газом более 20—2594. Этот вид сварки часто называют сваркой с частыми принудительными короткими замыканиями.

При сварке тонкой проволокой принудительные короткие замыкания задают путем снижения тока дуги по определенной программе (рис. 7, б, в). Сварка с принудительными короткими замыканиями достигается также при механической пульсации и вибрации электрода, подаваемого к изделию вдоль его оси (рис. 7, в, г), что реализуется при вибродуговой наплавке.

Управление процессом можно выполнить путем наложения на электрод, дугу или сварочную ванну внешних стационарных, импульсных или высокочастотных магнитных полей. При этом удается изменить характеристики дуги, перемещение дуги и капли на электроде, а также сварочной ванны на изделии. Процесс сварки можно регулировать, изменяя состав защитного газа или вводя с электродом вещества, изменяющие эффективный потенциал ионизации дугового газа или поверхностное натяжение жидкой капли, что нашло применение при сварке в смесях газов и при сварке порошковыми проволоками в защитных газах.

Поведение дуги и собственно капли на электроде зависит также от формы внешней характеристики и динамических свойств источника.

Кроме того, процесс можно изменить •воздействием струи газа, подаваемой в зону сварки с большей скоростью (см. рис. 1, в). В этом случае изменяются характеристики дугового разряда, перенос электродного металла, погружение дуги в ванну, кристаллизация шва и др. Механические колебания электрода или сварочной ванны дают возможность изменять характер переноса электродного металла, кристаллизацию шва, форму провара и др.

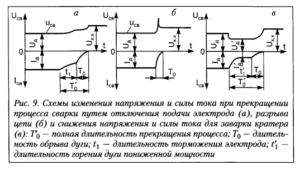

Прекращение процесса сварки. Эта стадия также оказывает большое влияние на качество сварного соединения. На практике применяют три способа прекращения процесса (рис. 9): отключением подачи электродной проволоки; разрывом цепи и после этого отключением напряжения источника питания и подачи защитного газа; снижением напряжения и силы тока сварки для заварки кратера (оптимальный вариант).