Машинист крана-манипулятора 6-го разряда

Эффективность газовой защиты

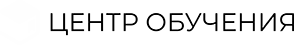

Надежная защита зоны сварки газом являемся одним из основных условий получения шва высокого качества. Защита сварочной ванны необходима до ее полного затвердевания. В большинстве случаев защиту осуществляют путем подачи к месту сварки струи защитного газа. Истечение газов из сопел, сварочных горелок имеет турбулентный характер. С наружной стороны струя газа неизбежно смешивается с воздухом, и только внутренняя часть ее состоит из чистого защитного газа (рис. 28). Обычно длина участка чистого газа в 1,5—4 раза больше диаметра сопла.

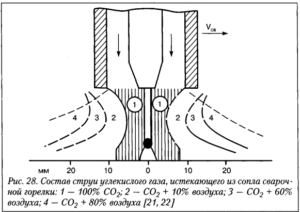

Форма потока газа и эффективность защиты зависят от рода защитного газа, типа сварного соединения, скорости сварки и движения окружающего воздуха (ветра, сквозняка). Так, при использовании углекислого газа и азота легче обеспечить хорошую защиту, чем при сварке в аргоне. Наиболее трудно обеспечить защиту при сварке в гелии. При сварке угловых швов с внутренней стороны угла и стыковых швов защита намного лучше, чем при сварке угловых швов с наружной стороны угла. Для улучшения защиты в этом случае рекомендуется применять съемные щитки (рис. 29, а). При наличии ветра и сквозняка эффективность защиты зависит от жесткости струи защитного газа и ее размеров.

Жесткость струи определяется родом защитного газа и повышается с увеличением скорости его истечения. Поэтому при увеличении диаметра сопла необходимо одновременно увеличивать расход газа. Однако при чрезмерном увеличении скорости потока газа вследствие турбулентности уменьшается зона чистого газа, и эффективность защиты снижается. При уменьшении расстояния между горелкой и деталью защита улучшается. Для удобства наблюдения за дугой это расстояние обычно принимают равным 10—30 мм. Наклон горелки углом вперед улучшает защиту зоны сварки. При большом наклоне и повышенных скоростях истечения защитного газа возможен подсос воздуха в зону сварки и нарушение защиты.

Для улучшения защиты при сварке на повышенных скоростях и на ветру рекомендуется увеличивать расход газа и диаметр сопла, приближать горелку к детали. Для защиты от ветра зону сварки закрывают малогабаритными щитками, устанавливаемыми на детали или закрепляемыми на горелке автомата, а также переносными щитками или палатками.

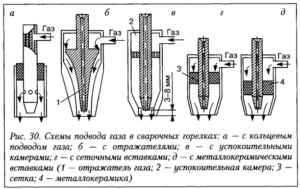

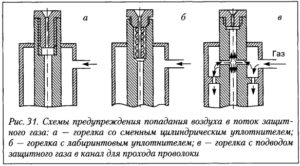

Эффективность защиты в значительной степени определяется конструкцией и размерами горелки, которые выбирают с учетом рода защитного газа, типоразмера сварного соединения и режима сварки. Истечение газа из горелки должно быть равномерным по всему сечению сопла, для чего применяют различные схемы ввода газа в сопло горелки (рис. 30). Мундштук целесообразно несколько утопить в горелке. При сварке в аргоне и гелии для улучшения истечения газа внутреннюю полость сопла делают параболической или конической с цилиндрической частью на выходе (рис. 30, б, в). При сварке в углекислом газе форма сопла не имеет такого большого значения. Для предупреждения попадания воздуха в сопло через канал для прохода проволоки на входе в канал устанавливают уплотнители или подводят в него газ (рис. 31).

Параметры режима сварки

Основными параметрами режима сварки в защитных газах являются: род, сила и полярность тока; напряжение сварки, диаметр и скорость подачи электродной проволоки; вылет, наклон и колебания электрода; расход и состав защитного газа. Сварку в защитных газах плавящимся электродом обычно выполняют на постоянном токе. Однако возможна сварка и на переменном токе.

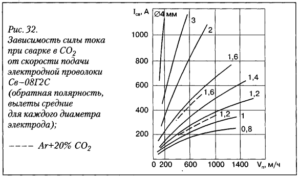

Силу сварочного тока и диаметр проволоки выбирают в зависимости от толщины металла и расположения шва. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы тока, который зависит от диаметра и состава электрода, а также внешней характеристики источника тока и рода защитного газа. Сила тока определяется полярностью тока, диаметром, составом, скоростью подачи и вылетом электрода, составом защитного газа, а также напряжением дуги. Регулируют силу тока изменением скорости подачи проволоки (рис. 32). Сила тока определяет глубину провара и производительность процесса.

Второй важнейший параметр режима сварки напряжение сварки. С повышением напряжения увеличивается ширина шва и улучшается формирование валика. Однако одновременно возрастают излучение дуги и угар элементов, а также повышается чувствительность дуги к магнитному дутью. При пониженных напряжениях ухудшается формирование шва, а при сварке на повышенных напряжениях увеличивается разбрызгивание. Оптимальные напряжения сварки зависят от силы тока, диаметра и состава электрода, а также от рода защитного газа (см. рис. 22).

Сварка на прямой полярности отличается большей длиной дуги, более сильным излучением, а в ряде случаев и большим, чем на обратной полярности, разбрызгиванием. Скорость расплавления электрода на прямой полярности в 1,6— раза выше, чем на обратной. Глубина провара и ширина шва при сварке на прямой полярности меньше, чем на обратной. Влияние скорости сварки такое же, как и при сварке на обратной полярности. Наклон электрода до 15 0 углом вперед и углом назад не отражается на характеристиках процесса сварки. Наклон электрода углом вперед на 15—30 0 несколько уменьшает глубину провара и увеличивает ширину шва. При наклоне электрода углом назад на 15—30 0 несколько ухудшается формирование шва.

Состав защитного газа существенно влияет на технологические характеристики процесса. Так, в СО2, СО2 + менее 15% О2, Ar + более 20% СО2 и Ar + 02 + более 20%СО2 можно выполнять сварку во всех пространственных положениях. Смеси СО2 + более 20% О2 , Ar+более 20% СО2 и Ar+О2+ менее 18% СО2 пригодны для сварки стационарной дугой в нижнем положении и с импульсами во всех положениях.

При сварке в СО2, СО2+О2 и Ar+более 20% СО2 на всех режимах и в смесях Ar+О2+менее 15% CO2 и Ar+ менее 15% CO2 при силе тока менее критической формы провара треугольная.

Химический состав проволоки, смазка и загрязнения, находящиеся на проволоке и свариваемом металле, могут оказывать влияние на силу тока, длину дуги и характер процесса. Вылет электрода при сварке проволокой диаметром 0,5-1,4 мм влияет на стабильность сварки. Это обусловлено значительным нагревом электрода на вылете проходящим током. Допустимый вылет электрода зависит от диаметра, удельного электросопротивления электрода и силы сварочного тока. При малы вылетах затруднена видимость зоны сварки и возможно подплавление токопровода, а при больших – нарушается стабильность процесса. При сварке проволокой диаметром 1,6 мм и более влияние вылета электрода на стабильность процесса намного меньше. В этих случаях сварку можно выполнять при нормальных и повышенных вылетах. Увеличение вылета позволяет повысить коэффициент расплавления электрода и уменьшить глубину провара.

Влияние свойств источника питания наиболее существенно сказывается на технологических характеристиках при сварке тонкой проволокой с короткими замыканиями в углекислом газе и смесях Ar+CO2, Ar+O2+CO2. В этих случаях для получения стабильного процесса, хорошего формирования швов и небольшого разбрызгивания необходимо питать дугу от источника с определенными динамическими свойствами по току.

Оптимальные значения скорости нарастания ![]() зависят прежде всего от диаметра электрода. Для получения хорошего формирования при сварке в нижнем положении целесообразно понижать скорости нарастания

зависят прежде всего от диаметра электрода. Для получения хорошего формирования при сварке в нижнем положении целесообразно понижать скорости нарастания ![]() , повышать напряжение и использовать для питания дуги источники с пологопадающей внешней характеристикой с наклоном

, повышать напряжение и использовать для питания дуги источники с пологопадающей внешней характеристикой с наклоном

![]()

в рабочем диапазоне сварочных токов и пологопадающей при

![]()

При чрезмерном уменьшении скорости нарастания ![]() затрудняется начало сварки и снижается стабильность процесса. При сварке в CO2 без коротких замыканий на средних и больших токах, а также в смесях Ar+O2+CO2 скорость нарастания

затрудняется начало сварки и снижается стабильность процесса. При сварке в CO2 без коротких замыканий на средних и больших токах, а также в смесях Ar+O2+CO2 скорость нарастания ![]() оказывает значительно меньшее влияние на течение процесса. В этих случаях оптимальные характеристики источника питания определяются прежде всего диаметром электрода и родом защитного газа, а также условиями получения хорошего начала и окончания сварки.

оказывает значительно меньшее влияние на течение процесса. В этих случаях оптимальные характеристики источника питания определяются прежде всего диаметром электрода и родом защитного газа, а также условиями получения хорошего начала и окончания сварки.

Сборка соединений под сварку плавящимся электродом в защитных газах зависит от типа соединения, толщины металла, расположения шва в пространстве, способа сварки (автоматическая или механизированная). Требования к качеству сборки и подготовки соединения для механизированной сварки в CO2 проволокой диаметром 0,8-2 мм должны соответствовать ГОСТ 14771-76. Чем выше качество сборки соединения, тем выше производительность и качество шва. Во всех случаях, где это возможно, рекомендуется собирать и сваривать соединения в приспособлениях без прихваток. При сборке на прихватках их следует устанавливать с обратной стороны соединения. Прихватку можно выполнять контактной сваркой, сваркой неплавящимся электродом и сваркой тонкой проволокой в СО2.

Размеры прихваток и их расположение зависят от толщины металла и типа свариваемого соединения. Прихватки перед сваркой должны быть тщательно очищены. При выполнении прихваток в СО2 проволокой диаметром 0,8-1,4 мм сборку осуществляют короткими швами, которые не переваривают, а оставляют в соединении как основные швы. Однако при этом необходимо обеспечить достаточный провар в начале шва и заварку кратера.