Машинист крана автомобильного 8 разряда

Нормы браковки и рекомендации по эксплуатации

Перед использованием строп должен проходить внешний осмотр на предмет наличия возможных повреждений. При осмотре необходимо обратить внимание на состояние ленты, швов, крюков, скоб, звеньев и мест их крепления.

Не допускаются к работе стропы у которых:

- отсутствует клеймо (бирка) или не читаются сведения о стропе;

- узлы на несущих лентах стропов;

- поперечные порезы или разрывы ленты;

- продольные порезы или разрывы ленты, суммарная длина которых превышает 10% от всей длины ленты, стропа или единичные разрывы длиной более 50 мм;

- местные расслоения лент стропа, кроме мест заделки краев лент, на длине в сумме более 0,5 м на одном крайнем или двух и более внутренних швах (при разрыве трех и более строчек шва);

- местные расслоения лент стропа в месте заделки краев ленты на длине более 0,2 м на одном из крайних или двух и более внутренних швах (при разрыве трех и более строчек шва), а также отслоение края ленты или сшивки лент у петли на длину более 10% от толщины заделки (сшивки) концов лент;

- поверхностные обрывы нитей ленты общей длиной более 10% от ширины ленты, вызванные механическим воздействием (трением) об острые кромки груза;

- повреждения лент от воздействия химических веществ (кислота, щелочь, растворители, нефтепродукты и т.д.) общей длиной более 10% от ширины и длины стропа или единичные более 10% от ширины и длиной более 50 мм;

- выпучивание нитей из ленты стропа диаметром более 10% от ширины ленты, в том числе сквозных отверстий диаметром более 10% от ширины ленты от воздействия острых предметов;

- прожженные сквозные дыры на ленте стропа от воздействия брызг расплавленного металла диаметром более 10% от ширины ленты или более трех дыр при расстоянии между ними менее 10% от ширины ленты, независимо от диаметра дыр;

- расслоение нитей лент;

- загрязнение лент (нефтепродуктами, смолами, красками, цементом, грунтом и т.д.) более 50% от длины стропа.

Запрещается эксплуатация стропов со следующими дефектами и повреждениями металлических элементов (крюков, звеньев, скоб, подвесок, обойм, карабинов и т.п.):

- трещинами любых размеров и расположения;

- износом поверхности элементов или наличием местных вмятин, приводящих к уменьшению площади поперечного сечения на 10% и более;

- наличием остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3%;

- повреждением резьбовых соединений и других креплений.

В целях предупреждения падения грузов во время подъема и перемещения их кранами, следует соблюдать следующие правила строповки:

- при обвязке груза стропы должны накладываться без узлов и перекруток;

- при подъеме грузов с острыми кромками (досок, швеллеров, уголков, двутавров) ленточными стропами рекомендуется применять защитные чехлы или специальные подкладки между грузом и лентой стропа;

- при строповке грузов сложной конфигурации необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема;

- обвязывать груз нужно таким образом, чтобы во время последующего перемещения исключить падение его отдельных частей и обеспечить устойчивое положение.

- неиспользованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этих неиспользованных концов стропа за встречающиеся на пути предметы.

Владельцы съемных грузозахватных приспособлений обязаны обеспечить содержание строп в работоспособном состоянии, в том числе при хранении на складе и последующей эксплуатации путем организации надлежащего осмотра, надзора и обслуживания.

Траверсы.

Для подъема длинномерных конструкций и тяжеловесного оборудования целесообразно применение траверс. Их применение позволяет:

– увеличить полезную высоту подъема груза;

– уменьшить растягивающие усилия в стропе;

– избежать сжимающих усилий в поднимаемом элементе и изгибающих в монтажных петлях. Конструирование траверс должно вестись с учетом технологии монтажа строительных конструкций или способа перегрузки грузов, а выбор схемы траверсы должен полностью обеспечивать удобство захвата и освобождения сборных элементов, их сохранность при перемещении и полную безопасность работ. Существует множество различных модификаций траверс, что обусловлено большим разнообразием строительных конструкций и технологического оборудования. Траверсы выполняют балочными или решетчатыми. Балочные траверсы изготавливают из труб или двух соединенных между собой швеллеров или уголков. Такие траверсы изготавливают длиной не более 4 м.

При большей длине значительно увеличивается вес. Решетчатые траверсы изготавливают длиной более 4 м в виде простейших ферм треугольной формы. Вершина угла может быть обращена вверх или вниз. В последнем случае увеличивается высота, подъема крюка крана. Траверсы комплектуют различными захватами, к числу которых относятся канатные или цепные стропы с крюками, карабинами или захватами. Существует несколько типов траверс балансирного типа. На них канатные стропы могут связываться с траверсой путем огибания строповым канатом роликов. Траверсы балансирного типа используются при подъеме грузов, у которых точки захвата расположены на разных уровнях, а также при подъеме тяжеловесного оборудования двумя кранами.

Траверсы для подъема железобетонных и металлических конструкций

Для подъема стеновых панелей, плит перекрытий и покрытий следует применять траверсы с вершиной фермы, обращенной вниз. Некоторые типы траверс балочного типа допускают возможность перестановки обойм, несущих стропы. Запирание обойм производится пальцами, вставляемыми в предусмотренные для этого отверстия. Для подъема и монтажа колонн находят применение унифицированные траверсы с пальцевыми захватами и штыревым замком для дистанционной расстроповки.

Траверсы для подъема технологического оборудования и крупногабаритных тяжелых грузов.

Оборудование цилиндрической формы (обечайки, аппараты-царги и т.д.). Для предохранения их от воздействия сжимающих усилий, которые могут возникнуть при использовании обычных многоветвевых стропов, следует применять специальные траверсы. Траверсы бывают плоскостные и пространственные. Несущая балка может быть выполнена из швеллера или трубы. Такие траверсы могут применяться для подъема изделий с достаточной поперечной жесткостью. Пространственные траверсы применяются для подъема изделий, воспринимающих только вертикальные нагрузки. Они могут выполняться треугольными или кольцевыми с радиальными или хордовыми распорками. Стропы могут быть гибкими или жесткими. Крупногабаритные тяжелые грузы. Их транспортировку и перегрузку осуществляют специальными траверсами различных конструкций и размеров. В случае подъема груза двумя кранами различной грузоподъемности применяют траверсы балансирного типа с отверстиями для скоб, навешиваемых на крюки кранов и обеспечивающих изменения плеч. В такой траверсе расстояние L от точки крепления груза до точки подвеса траверсы к крюкам кранов обратно пропорционально грузоподъемности кранов. Чем ближе подвеска траверсы к грузу, тем больше нагрузка на кран.

L1/L2 = Q2/Q1

Эксплуатация

Владельцы грузоподъемных машин, тары и грузозахватных приспособлений обязаны обеспечить содержание их в исправном состоянии и безопасные условия работы путем организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания согласно требованиям правил безопасности. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных машин обязан осуществлять надзор за техническим состоянием и безопасной эксплуатацией грузоподъемных машин, грузозахватных приспособлений, производственной тары и принимать меры по предупреждению нарушений правил безопасности. Инженерно-технический работник, ответственный за содержание грузозахватных приспособлений и тары в исправном состоянии, обязан обеспечить содержание их в исправном состоянии путем проведения периодических осмотров, технических обслуживаний и ремонтов, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки. Лицо, ответственное за безопасное производство работ грузоподъемными машинами обязано не допускать использования немаркированных, неисправных или не соответствующих по грузоподъемности и характеру груза грузозахватных приспособлений и тары. Для зацепки, обвязки (строповки) груза и навешивания его на крюк грузоподъемной машины, согласно требованиям правил безопасности должны назначаться стропальщики. Владельцами грузоподъемных машин и эксплуатирующими организациями должны быть разработаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

Грузозахватные приспособления и тара, не прошедшие осмотра и технического освидетельствования, к работе не допускаются. Неисправные грузозахватные приспособления и тара, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ.

Осмотр и браковка приспособлений и тары.

- Согласно требованиям правил безопасности, стропальщики должны производить осмотр грузозахватных приспособлений и производственной тары перед их использованием для подъема и перемещения грузов с применением грузоподъемных машин.

- В процессе эксплуатации грузозахватных приспособлений и тары владелец должен периодически производить их осмотр в следующие сроки: – траверс, клещей и других захватов и тары — каждый месяц; – стропов (за исключением редко используемых) — каждые 10 дней; – редко используемых грузозахватных приспособлений — перед выдачей их в работу.

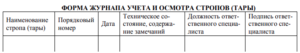

- Осмотр грузозахватных приспособлений и тары должен производиться по инструкции, разработанной специализированной организацией и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра поврежденные грузозахватные приспособления должны изыматься из работы. При отсутствии инструкции браковку стропов производят в соответствии с приложением 15 «Правил». Результаты осмотра грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений.

- При осмотре канатных стропов необходимо обращать внимание на состояние канатов, коушей, крюков, подвесок, замыкающих устройств, обойм, карабинов и места их крепления.

- Для оценки безопасности использования канатов применяют следующие критерии: – характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

- разрыв пряди;

- поверхностный и внутренний износ;

- поверхностная и внутренняя коррозия;

- местное уменьшение диаметра каната, включая разрыв сердечника;

- деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.;

- повреждения в результате температурного воздействия или электрического дугового разряда.

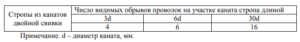

- Канатный строп подлежит браковке, если число видимых обрывов наружных проволок превышает указанное в таблице.

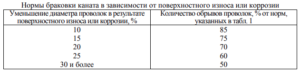

7. При уменьшении диаметра каната в результате поверхностного износа или коррозии на 7% и более по сравнению с номинальным диаметром канат подлежит браковке даже при отсутствии видимых обрывов проволок.

При уменьшении первоначального диаметра наружных проволок в результате износа или коррозии на 40% и более канат бракуется. При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными таблице.

Определение износа или коррозии проволок по диаметру производится с помощью микрометра или иного инструмента, обеспечивающего аналогичную точность.

8. При обнаружении в канате одной или нескольких оборванных прядей канат к дальнейшей работе не допускается.

- Браковка деталей стропа (колец, петель и крюков) должна производиться:

- при наличии трещин и надрывы на поверхности;

- при износе зева более 10% от первоначальной высоты вертикального сечения крюка;

- поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 %;

- при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %. 10.

Не допускаются к эксплуатации стропы:

- при отсутствии или повреждении маркировочной бирки;

- с деформированными коушами или износе их с уменьшением сечения более чем на 15%;

- имеющие трещины на опрессованных втулках или при изменении их размера более чем на 10 % от первоначального;

- с признаками смещения каната в заплетке или втулках;

- с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

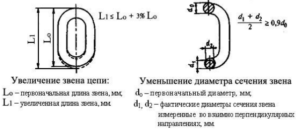

- с крюками, не имеющими предохранительных замков. 11. Цепной строп подлежит браковке при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи вследствие износа более 10%.

А также обрыв звена или их деформация.

10. При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на них имеется насечка, то затупление или выкрашивание зубчиков не допускается. Захват подлежит браковке, если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев. Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

11. При осмотре тары необходимо особенно тщательно проверять:

- появление трещин в захватных устройствах для строповки;

- исправность строповочных узлов и замковых устройств крышек;

- отсутствие дефектов в сварных соединениях, – целостность маркировки.

Ремонт.

- Восстановительный ремонт с применением сварки грузозахватных приспособлений, тары и их элементов должен производиться в организациях, располагающих техническими средствами и квалифицированными специалистами, обеспечивающими ремонт в полном соответствии с требованиями правил безопасности, нормативными документами, техническими условиями, технологическими картами и имеющими разрешение (лицензию) органов госгортехнадзора.

- Материалы, применяемые при ремонте грузозахватных приспособлений и тары, должны соответствовать государственным стандартам и другим нормативным документам. Качество примененного материала при ремонте должно быть подтверждено сертификатом предприятия – поставщика материала и входным контролем.

- Сварка ответственных элементов (колец, петель, захватов, рычагов и т.п.) грузозахватных приспособлений, тары и контроль качества сварных соединений должны выполняться в соответствии с требованиями ремонтной документации, разработанной специализированной организацией.

- Текущий (мелкий) ремонт элементов грузозахватных приспособлений и тары без применения сварки (правка деталей, заделка концов канатов, замена крепежных деталей и т.п.) должны выполнять высококвалифицированные слесари согласно ремонтной документации и под руководством инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии, или других ответственных специалистов.

- Сведения о качестве выполнения отдельных ремонтных работ должны быть занесены в ремонтный журнал или ведомость ремонта. При приемке грузозахватного приспособления или тары из ремонта необходимо произвести их осмотр и испытания с целью определения степени надежности.

- Грузозахватные приспособления (траверсы, захваты и т.п.) после ремонта подлежат испытанию на предприятии, на котором они ремонтировались. Стропы ремонту не подлежат. Грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность.

- Тара для перемещения мелкоштучных, сыпучих, жидких и других грузов с применением грузоподъемных машин после ремонта должна подвергаться осмотру. Испытание тары грузом не обязательно.