Профессия машинист катка 4 разряда

Техническое обслуживание и ремонт бульдозеров

Высокий уровень организации и технической эксплуатации и ремонта строительных машин позволяет содержать парк машин в исправном состоянии, обеспечивает повышение их работоспособности и восстановление ресурса.

У нас в стране принята планово-предупредительная система технического обслуживания и ремонта строительных машин (система ППР). Эта система представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке. В соответствии с ГОСТ 18322—78 все работы, предусмотренные системой ППР, подразделяются на техническое обслуживание и ремонт.

Техническое обслуживание представляет собой комплекс операций по поддержанию работоспособности машины при использовании по назначению, ожидании, хранении и транспортировании. Техническое обслуживание предусматривает обязательный, периодически выполняемый по плану объем работ, заранее установленный для данного типа и модели машины. Несмотря на плановость проведения работ по техническому обслуживанию, при известной степени изнашивания дальнейшее использование машины становится технически и экономически нецелесообразным или даже опасным (аварийным). В этом случае возникает необходимость в ремонтных работах.

Ремонт — это комплекс операций по восстановлению работоспособности машины и восстановлению ресурса машины и ее составных частей. Объем работ по ремонту машин зависит от качества технического обслуживания, условий использования машины, квалификации машиниста, в большинстве случаев он не регламентирован и устанавливается на основании фактической потребности.

В соответствии со строительными правилами (СНиП 111-1-76) и нормативными документами предусматривается проведение ежесменного технического обслуживания (ЕО). периодического технического обслуживания (ТО), сезонного технического обслуживания (СО) и плановых ремонтов: текущего (Т) и капитального (К).

Ежесменное техническое обслуживание должно обеспечить работоспособность машины на протяжении всей рабочей смены. Его выполняют перед началом, в течение или после окончания рабочей смены. В состав этого вида обслуживания входят смазка узлов и деталей машины и подготовка ее к передаче при смене бригад, а также контрольный осмотр перед работой.

Периодическое техническое обслуживание выполняется через установленные в эксплуатационной документации значения наработки или интервала времени. Этот вид обслуживания предупреждает интенсивность изнашивания сопряженных деталей машин за счет проведения профилактических мероприятий. Для машин, смонтированных на базе автомобиля, предусмотрено проведение двух технических обслуживании (ТО-1 и ТО-2), а для машин, смонтированных на базе трактора или с тракторным двигателем, — трех технических обслуживании (ТО-1. ТО-2 и ТО-3). В состав периодических технических обслуживании входят: внешний уход, диагностирование, крепежные и регулировочные работы, а также смазывание машины.

Сезонное техническое обслуживание проводят для подготовки машин к осенне-зимней и весенне-летней эксплуатации, а также перед их хранением. Обычно этот вид обслуживания осуществляют два раза в год. При сезонном обслуживании производят замену масел, топлива и охлаждающей жидкости при переходе к соответствующему периоду эксплуатации.

Текущий ремонт выполняют для обеспечения работоспособности машины; он состоит из операции по восстановлению и замене деталей и сборочных единиц при частичной разборке машины.

Капитальный ремонт проводят для устранения неисправностей и восстановления полного или близкого к полному ресурса машины, включая любые ее части и даже базовые.

В системе ППР предусматривается выполнение в машине необходимых воздействий после отработки ею определенного количества часов. В соответствии с этим для каждой машины разрабатывается план-график периодичности выполнения технических обслуживании и ремонтов (на время жизненного цикла машины, определенный год. месяц). Основополагающим для разработки является ремонтный цикл, т. е. время работы машины (в ч) между очередными капитальными (К) ремонтами. Он устанавливается для каждой машины в зависимости от ее назначения и основных параметров. Ремонтный цикл рассчитывается так. чтобы каждая остановка машины на ремонт соответствовала времени достижения предельного износа определенной группы деталей и сборочных единиц. Например. для землеройной машины продолжительность ремонтного цикла (Ц) составляет 5760 ч. За это время необходимо провести четыре текущих (Т) ремонта через каждые 960 ч. В каждом цикле текущего ремонта Цт проводится три ТО-2 со временем цикла Цто-2 = 240 ч. а в каждом Цто-2 — три ТО-1 со временем цикла Цто-i = 60 ч. Интервалы между отдельными видами воздействий всегда являются величиной кратной и для приведенной периодичности представлены соотношением 1:4:16:96 или в часах как 60:240:960:5760.

Технологический процесс технического обслуживания машин состоит из совокупности операций, каждая из которых составляет часть процесса, осуществляемого одним или несколькими рабочими. Операция представляет собой комплекс последовательных действий по обслуживанию сборочной единицы (узла или агрегата) или группы сборочных единиц. Так, операциями технического обслуживания являются: замена масла в поддоне картера двигателя, регулирование тормозов, регулирование фрикционной муфты и т. п. Техническое обслуживание машины состоит из большого числа операций, которые по своему характеру и условиям выполнения могут быть объединены в определенные группы, охватывающие цикл работ. Практика показывает, что техническое обслуживание независимо от его вида можно подразделить на следующие основные работы: уборочно-моечные, диагностические, крепежные, регулировочные, смазочные и заправочные. Такое подразделение обусловливается, во-первых, необходимостью использования рабочих соответствующих специальностей и квалификации при выполнении каждой работы и, во-вторых, применением специального оборудования, приборов и инструмента на месте выполнения работ.

Перечисленные группы работ характеризуются определенной значимостью. Уборочно-моечные работы (внешний уход), которые предшествуют всем остальным видам работ, позволяют установить наличие внешних неисправностей строительных машин, а также определяют качество последующих работ, их производительность и культуру выполнения [41].

Диагностирование строительных машин, которое заключается в определении их технического состояния без предварительной разборки. позволяет предусмотреть появление неисправностей и принять соответствующие меры, предупреждающие нарастание износов сопряженных деталей. Существенно важным является также то обстоятельство, что в результате проведения диагностирования представляется возможным установить остаточный ресурс машины и ее сборочных единиц, т. е. определить время нормальной работы машины до ее капитального ремонта.

В процессе выполнения практической работы строительная машина систематически подвергается воздействию динамических нагрузок. которые приводят к нарушению затяжки резьбовых соединений. Это обстоятельство вызывает необходимость в периодической затяжке резьбовых соединений, что требует выполнения крепежных работ. Несвоевременное проведение крепежных работ может вызвать аварийный дефект.

Сопряженные детали сборочных единиц характеризуются определенным расположением в пространстве и возникновением между деталями зазоров определенной величины. В процессе работы машин величины этих зазоров изменяются и после определенного промежутка времени их размер достигает предельных значений. С целью восстановления первоначальных зазоров и возникает необходимость в выполнении регулировочных работ.

Во время работы машины между трущимися поверхностями сопряженных деталей образуются силы трения, приводящие к повышению температуры обеих деталей и к их заеданию. Чтобы уменьшить трение, а следовательно, нагрев и износ, между этими деталями вводят смазочные материалы, позволяющие перейти от трения без смазки к трению граничному, а в отдельных случаях и к жидкостному.

Места смазывания, вид смазочного материала, периодичность смазывания и требования к нему указываются в заводской инструкции по эксплуатации для каждой машины. Система смазывания делится на индивидуальную и централизованную. В первом случае смазочные материалы подводятся к трущимся поверхностям индивидуально с помощью смазочного устройства, расположенного рядом с сопрягаемыми деталями. Во втором случае одно смазочное устройство обслуживает ряд сопряженных деталей, расположенных в различных местах машины.

Заправочные работы выполняются с целью заполнения систем строительных машин эксплуатационными материалами и специальными жидкостями: топливом, маслом, тормозной и гидравлическими жидкостями [44].

Наряду с плановыми ремонтами возможен и аварийный (не планируемый) ремонт (мелкий, средний), который выполняют эксплуатационные и ремонтные участки строительных организаций (управлений механизации).

Основные принципы организации то и ремонта

Техническое обслуживание и ремонт машин производится в соответствии с утвержденными годовыми и месячными планами. В течение месяца график может корректироваться с учетом фактической наработки и технического состояния машины. Дата фактической остановки и ее продолжительность доводятся до организации, эксплуатирующей машину, не позднее чем за 5 дней до остановки. Перед отправкой машины в капитальный ремонт создается комиссия под председательством главного инженера или главного механика организации. Комиссия решает вопрос о целесообразности проведения ремонта или дальнейшей эксплуатации машины и свои предложения оформляет актом.

Своевременное и качественное выполнение ТО и ремонтов машин обеспечивается: наличием нормативно-технической документации, местом проведения, оснащением технологических процессов оборудованием, оснасткой и инструментом; запасными деталями и сборочными единицами; материально-техническим обеспечением работ; подготовкой кадров, занятых обслуживанием и ремонтом.

Более высокий уровень организации ТО и ремонта достигается в результате территориального или ведомственного объединения мелких эксплуатационных организаций. В этом случае создаются специализированные ремонтно-механические мастерские (РММ), в которых выполняется ремонт несложной техники и капитальный ремонт основных агрегатов машин.

Ремонт выполняется в полевых или стационарных условиях агрегатным методом. Все ремонтные работы можно разделить на две части: работы на рабочих постах и работы, выполненные на участках. К работам, выполняемым на рабочих постах, отнесены разборочно-регулировочные и крепежные операции, которые составляют 30-70% общего объема. Наибольшая доля производственно-цеховых работ падает на агрегатные (5-20%) и слесарно-механические (10-15%). Остальные виды работ составляют до 10% общего объема.

Текущий ремонт может осуществляться и индивидуальным методом. Недостаток его — длительные простои машин в ремонте и необходимость производить разборочные операции в полевых условиях. Агрегатный метод значительно сокращает время простоя в ремонте, отпадает необходимость транспортировки машин на ремонтную базу. При этом методе повышается и качество ремонта.

Место и способ выполнения ТО и ремонта зависят от вида технического воздействия и удаленности машин от РММ.

Для машин, возвращающихся в конце рабочего дня на базу, и машин на автомобильном ходу рационально проводить ТО и ремонты в РММ, особенно это важно для гидропривода и топливной аппаратуры дизельных двигателей. Технические обслуживания и ремонты машин на пневмоколесном ходу, удаленных от РММ на расстояние до 10 км, рекомендуется производить в стационарных условиях. Место проведения ТО и ремонтов машин с гусеничным движителем зависит не только от расстояния до РММ, но и от типа дорог. По дорогам с твердым покрытием эти машины могут транспортироваться только на трейлере (независимо от расстояния). При отсутствии на пути перемещения твердого покрытия рационально проводить техническое обслуживание в стационарных условиях (экскаваторов с гусеничным движителем — при расстоянии до базы не более 2 км, машин на базе гусеничных тракторов — 5 км).

Основой рациональной организации ТО и ремонта ТТМ является технологический принцип организации производства при наличии соответствующего оборудования и материально-технического обеспечения планируемых работ.

При организации ремонта агрегатным методом создается оборотный фонд. Он поддерживается за счет новых и отремонтированных сборочных единиц. Номенклатура оборотного фонда определяется в зависимости от парка машин и условий их эксплуатации. В оборотный фонд включают, как правило, следующие агрегаты: двигатель, коробку отбора мощности, гидротрансформатор (сцепление), коробку передач, карданную передачу, ведущий мост, ведомый мост, движитель, рабочее оборудование, гидропривод.

При организации работ по ТО и ремонту грузоподъемных машин необходимо руководствоваться требованиями нормативной документации. Техническое обслуживание и ремонт грузоподъемных машин проводится строго в соответствии с требованиями инструкции предприятия-изготовителя. Выполнять работы по ремонту грузоподъемных машин, съемных грузозахватных приспособлений и тары с применением сварки выполняют предприятия и предприниматели, получившие лицензии на указанные виды деятельности.

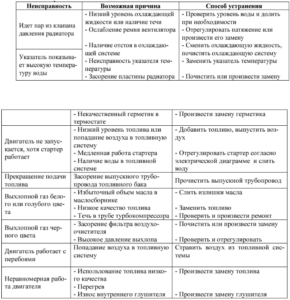

Неисправности в двигателе

Техническое обслуживание трансмиссии

Техническое обслуживание трансмиссии проводят в объеме работ по ЕО, ТО-1, ТО-2.

При ЕО проверяют агрегаты трансмиссии, при трогайии автомобиля с места и при переключении передач во время движения. Осматривают состояние и герметичность ведущего моста.

При ТО-1 в дополнение к работам ЕО проверяют и при необходимости регулируют свободный ход педали сцепления, смазывают детали привода пластичной смазкой. Проверяют и подтягивают крепление коробки передач, карданной передачи, раздаточной коробки, картера заднего моста, доливают масло в агрегаты до требуемого уровня, проверяют состояние уплотнений.

При ТО-2 выполняют те же работы, которые входят в ЕО и ТО-1 с обязательной заменой масла в агрегатах в соответствии с картой смазки. Если обнаружатся неисправности в сцеплении, механизм и привод сцепления ремонтируют.

Техническое обслуживание ходовой части

Механизмы ходовой части гусеничных тракторов необходимо регулярно смазывать и периодически регулировать. Смазке подвергаются подшипники направляющих колес, поддерживающих роликов и опорных катков.

В опорных катках и направляющих колесах допускают регулировку роликовых подшипников. Регулировка необходима, если осевое перемещение катка у тракторов Т-150, ДТ-75, ДТ-75М, Т-70С превыша- ет 0,8 мм, а у тракторов Т-130, Т-100М и Т-4А— 1,5 мм. Осевое перемещение опорных катков определяется с помощью индикатора — каток должен быть в приподнятом положении.

У тракторов Т-150, ДТ-75М, ДТ-75 регулировка производится прокладками А (см. рис. 265, а). Нормальный зазор после регулировки дол- жен быть 0,2—0,5 мм. Осевой зазор в подшипниках направляющих колес этих тракторов определяется также индикатором и после регулировки должен быть в таких же пределах.

С течением времени натяжение гусеницы ослабевает. Работа с недостаточно натянутой гусеницей, так же как с чрезмерно натянутой, ведет к повышенным износам, излишней потере мощности на трение в шарнирах и плохой управляемости трактора. Слабое натяжение гусеницы вызывает проскальзывание ее в зацеплении с ведущим колесом и спадание. Важно, чтобы натяжение обеих гусениц было одина- ково. Неравномерное натяжение сопровождается уводом трактора в сторону более натянутой гусеницы.

У тракторов Т-4А, Т-150, ДТ-75М, ДТ-75, Т-70С устанавливают линейку или ровную рейку на выступающие концы пальцев звеньев гусеничной цепи, расположенные над поддерживающими роликами. Замеряют расстояние от нижней плоскости линейки до пальцев наиболее провисшего звена. У правильно натянутой гусеничной цепи это расстояние должно находиться в пределах 30—50 мм у тракторов Т-4А, ДТ-75М, ДТ-75, Т-70С; 40—60 мм у трактора Т-150. При этом пружины амортизирующего устройства должны быть сжаты у тракторов ДТ-75, ДТ-75М до 640 мм, у трактора Т-150 — до 525 мм.

Если провисание гусеничной цепи окажется больше или меньше нормального, ее натяжение необходимо отрегулировать. Прежде чем приступить к регулировке, проверяют состояние натяжных устройств. При предельно допустимом переднем положении натяжного устройства следует удалить из каждой гусеничной цепи по одному звену, а затем проводить регулировку.

Техническое обслуживание ходовой части колесных тракторов и автомобилей заключается в периодической проверке состояния рессор, подрессорников, колес и шин, крепежных соединений; смазке и регулировке подшипников передних колес.

При проверке рессор надо убедиться в целости листов, надежности крепления рессор к раме и балке переднего и заднего мостов, амортизаторов к раме и к накладкам рессор, а также стремянок рессор. Контролируют отсутствие подтекания жидкости из амортизаторов, через сальники уплотнения штока или уплотнения корпуса резервуара.

Листы рессор не реже раза в год смазывают графитной смазкой. Рессорные пальцы (ЗИЛ-130) смазывают солидолом через пресс-масленки. Также смазываются шкворни поворотных цапф переднего моста. Давление в шинах систематически проверяют.

Техническое обслуживание рулевого управления

Рулевое управление требует систематической проверки всех креплений, периодической смазки и регулировки. Рулевые механизмы смазывают трансмиссионными маслами требуемой вязкости в зависимости от времени года. По мере работы зазоры в соединениях и шарнирах рулевого управления увеличиваются, и свободный ход рулевого колеса возрастает. Причиной тому может быть износ пары рулевого механиз- ма или ее подшипников, износ в шарнирах и соединениях рулевого привода, трапеции управления и шкворней поворотных цапф.

Регулировка шарнирных соединений рулевого привода и трапеции управления автомобилей и тракторов достигается подтяжкой шарнирных соединений до устранения ощутимого зазора. Для регулировки необходимо расшплинтовать пробку шарнирного соединения и, вывертывая ее, устранить зазор. При этом паз в пробке совмещают с отверстием тяги под шплинт, после чего пробку шплинтуют.

Техническое обслуживание гидроусилителя рулевого управления тракторов МТЗ-80/82 предусматривает своевременную доливку и смену масла, промывку фильтра, подтяжку наружных резьбовых соединений и гаек крепления сектора и сошки, наблюдение за герметичностью уплотнений, состоянием трубопроводов и штуцерных соединений.

Техническое обслуживание гидравлической навесной системы

Техническое обслуживание гидравлической навесной системы предполагает наблюдение за герметичностью в соединениях, проверку креплений узлов и агрегатов, соединений маслопроводов и шлангов, своевременную доливку и замену масла, промывку фильтров. Необходимо систематически следить за состоянием резьб навесного устройства и смазывать втулки подъемного вала согласно таблице смазки.

Привод насоса должен быть выключен, если навесная система не используется. Уровень масла в баке надо проверять регулярно, при необходимости доливать масло до верхней метки на измерительной линейке. Заливаемое масло должно быть чистым.

Периодически детали фильтра и сетки фильтрующих элементов промывают в дизельном топливе. В соответствии с рекомендациями завода полностью заменяют масло в гидросистеме. Сливают масло из бака тогда, когда температура масла не менее 30° С. После слива масла из силовых цилиндров всю систему промывают дизельным топливом при работающем насосе. Промывка продолжается не менее 10 мин, в это время попеременно осуществляют подъем и опускание навесного устройства. После слива дизельного топлива в систему заливают свежее масло и при работающем насосе проверяют герметичность всех соединений. Во время проведения указанных работ надо соблюдать необходимую осторожность и не допускать загрязнения шлангов, цилиндров и маслопроводов.

Периодически проверяют техническое состояние отдельных устройств и навесной системы в целом. Для проверки герметичности системы надо включить насос, завести двигатель и поставить рукоятку распределителя в положение «подъем», удерживая ее в нем 1 мин. За- тем осмотреть все соединения системы, устранить обнаруженные утечки масла и сделать контрольную проверку.

При увеличенных износах шестеренчатого насоса (втулок, зубьев шестерен, уплотнительного кольца разгрузочной пластины) поступление масла в силовой цилиндр уменьшается, время подъема орудия возрастает. Время подъема измеряют следующим образом. На ось подвеса навешивают рекомендуемый правилами технического обслуживания груз и одновременно с поворотом рукоятки распределителя в положение «подъем» включают секундомер. По окончании подъема секундомер останавливают. Показания секундомера сравнивают с нормативным значением.

Лекционный материал по теме на нашей учебной платформе:

Лекции

Как устроены и работают аккумуляторы:

Устройство аккумуляторов

Насосы и гидромоторы

Насосы и гидромоторы

Гидронасосы

Гидронасосы

Гидрораспределители

Гидрораспределители

Регулирующая и направляющая аппаратура

Регулирующая и направляющая аппаратура

Способы ремонта деталей

Способы ремонта двигателей

Дополнительные материалы

instrukcia-po-ekspli-i-to-mtz-80-82 Инструкция по эксплуатации МТЗ 80-82

Технический осмотр самоходных машин