Профессия машинист катка 4 разряда

Особенности конструкции и применения бульдозеров

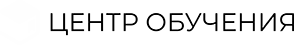

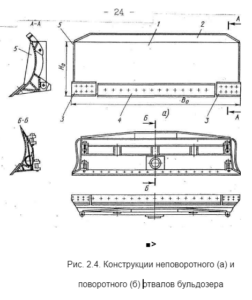

Конструкция элементов рабочего оборудования бульдозера определяется его назначением. Основным элементом оборудования является отвал (Рис. 2.4). Он представляет собой обычно коробчатую сварную конструкцию, оснащенную с рабочей стороны гнутым листом 1, ас тыльной стороны ребрами жесткости, проушинами. (Рис. 1.4, а) или подпятником (Рис. 1.4, б) для присоединения соответственно к толкающим брусьям или раме и гидроцилиндром. По ширине отвал чаще имеет прямолинейную форму. В таком исполнении он находит применение как на машинах, где отвал всегда располагают перпендикулярно к продольной оси, так и на машинах с изменяющимся углом между ними. Меньшее применение на бульдозерах получили специальные отвалы 1 (Рис. 1.5). Их устанавливают, как правило, только перпендикулярно к продольной оси машины.

Отвал сферической формы (Рис. 2.5, а) применяют для перемещения разрыхленных и непрочных грунтов. Он имеет выступающие вперед концевые участки 2 и позволяет перемещать на 20-25% больший объем грунта, чем отвал прямолинейной формы.

Отвал с выдвигающимися вперед боковыми зубьями 4 (Рис.2.5,б) предназначен для разработки и перемещения крепких каменистых грунтов. Его применяют на бульдозерах большой мощности.

Совкообразный отвал (Рис. 2.5, в) находит применение при разработке и перемещении на большое расстояние слабых грунтов. С помощью его бульдозер может отделить от массива грунт и, приподняв отвал, переместить к месту отсыпки.

Короткий толкающий отвал (Рис. 2.5, г) применяют при совместной работе бульдозера со скрепером. Этот отвал снабжен амортизатором и имеет усиленную в средней части конструкцию. С помощью его бульдозер может выполнять функции токача для скрепера на участке разработки им грунта и производить планировочные работы.

Все отвалы бульдозеров в нижней части имеют ножи 2, 3 (Рис. 2.5) и 3, 4 (Рис. 2.4). Последние обычно выполняют из нескольких секций. Передняя рабочая кромка ножей в большинстве случаев расположена в одной горизонтальной плоскости. В некоторых случаях для снижения сопротивления при копании, в особенности при разработке мерзлого грунта, среднюю секцию у ножа делают выступающей вперед (Рис. 2.5, в). Выступ h средней секции обычно принимается в зависимости от ее длины b и находится в пределах 1/12 < h/b < 1/3.

Длину средней секции ножа b принимают в зависимости от длины L отвала и она составляют около b = О, 3L.

В верхней части отвалы прямолинейной формы имеют узкую плоскую полосу-козырек 2 (Рис. 2.4). На машинах средней и большой мощности он обычно выполнен шириной около 100… 200 мм и расположен вертикально или с небольшим наклоном вперед.

По концам большинство неповоротных отвалов имеют боковые щитки 5. Они установлены для снижения потерь грунта при транспортировании.

Отвал присоединяют к базовой машине с помощью толкающих брусьев или толкающей рамы и гидроцилиндров. Первые осуществляют передачу к отвалу тягового усилия от базовой машины, а последние производят подъем и опускание отвала.

Толкающие брусья применяют при неповоротном отвале. Они имеют коробчатую сварную конструкцию прямоугольной формы. Связь брусьев с рамой базовой машины и отвалом обычно шарнирная. Для этого брусья по концам имеют проушины или шаровые подпятники В машинах малой мощности брусья иногда представляют с отвалом одну рамную конструкцию. В этом случае они передними концами жестко (сваркой) соединены с отвалом.

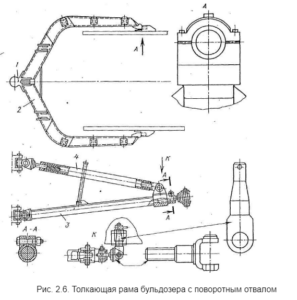

При поворотном отвале применяют толкающую сварную раму аркообразной формы (Рис. 2.6). Передняя криволинейная ее часть 2 для присоединения к отвалу имеет шаровую опору 1. У отвала для соединения с этой опорой имеется шаровой подпятник. Пространственная жесткость отвала с рамой и брусьями достигается установкой между ними подкосных элементов в горизонтальной и вертикальной плоскостях. Подкосы могут быть как постоянной длины, так и’ переменной. Последнее достигается применением на них резьбовых втулок или использованием гидроцилиндров.

При независимом регулировании подкосов, лежащих в вертикальной плоскости, может меняться угол наклона отвала как в поперечной, так и продольной вертикальных плоскостях. Это позволяет создать поперечный перекос отвала или изменить угол его резания. Параметры гидроцилиндров подъема и толкающих брусьев выбирают такими, чтобы имелась возможность подъема или опускания отвала относительно опорной поверхности базовой машины на нужную величину. Рекомендуется высоту подъема Нп и опускания Н0 неповоротного отвала выбирать такой чтобы угол въезда фп и спуска ф0 машины на гусеничном ходу относительно ее’ опорной поверхности был не менее 20°. Угол ф0 спуска измеряется между опорной поверхностью гусениц и линией, соединяющей режущую кромку с центром давления его равнодействующей N, наибольшее удаление которой от центра гусеницы обычно не превышает 1/6 длины ее опорной поверхности.

Реально на бульдозерах малой и средней мощности Нп = (0,7… 0,8) Н и Н0 * 0,З.Н.

У колесных машин опускание отвала ограничивается возможным нижним положением толкающих брусьев, которые не могут быть опущены ниже опорной поверхности передних колес.

Разрабатывается грунт бульдозером по-разному при применении рабочего оборудования с неповоротным или поворотным отвалом. Рабочий процесс бульдозера с неповоротным отвалом состоит из операции копания, перемещения грунта перед ним и разравнивания грунта в сооружении или отвале. При копании, совершаемом одновременно с перемещением машины, отвал заглубляется на толщину стружки в плотных грунтах 100…200 мм. Срезанный грунт, накапливаясь перед отвалом, образует валик, близкий по форме к треугольнику, в поперечном сечении, называемый призмой волочения. При транспортировании грунта катет призмы, прилегающий к отвалу, может достигать его высоты. После этого отвал приподнимают и транспортируют грунт к месту его укладки. Эта операция может сопровождаться потерей грунта, достигающей до 30% объема призмы волочения. Для восполнения потерь грунта процесс транспортирования обычно совмещают с копанием при стружке малой толщины.

При производстве такими бульдозерами земляных работ на строительных объектах различают три схемы разработки и перемещения грунта: прямую, боковую и ступенчатую (Рис. 2.7).

В первом случае копание и транспортирование грунта совершаются при возвратно-поступательном движении машины. При движении вперед бульдозер срезает грунт на участке его разработки, а затем транспортирует к месту укладки. После этого бульдозер задним ходом возвращается к месту начала копания грунта. Число таких ходов машины зависит от глубины выемки грунта и толщины стружки.

При боковой схеме разработки резерв грунта находится сбоку от возводимого земляного сооружения, например насыпи. Бульдозер, перемещаясь параллельно оси насыпи, набирает грунт перед отвалом, разрабатывая его в резерве. Затем он поворачивает в сторону насыпи и отсыпает в нее грунт. Освободившись от грунта, бульдозер задним ходом возвращается в исходное положение в резерв. В дальнейшем он повторяет изложенный цикл работы.

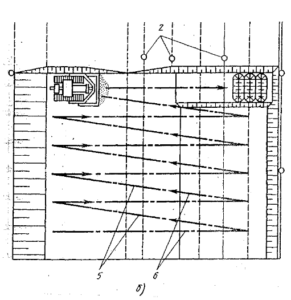

Ступенчатую схему разработки и перемещения грунта применяют в основном при сооружении насыпей (границы ее на рис.2.7 отмечены колышками 2 и 3) и планировке наклонных площадей, а также выполнении вскрышных работ. В этом случае бульдозер разрабатывает, транспортирует и укладывает грунт в насыпь перемещаясь по параллельным прямолинейным траекториям 1 и 6, нормальным к оси сооружения. Обратное движение 5 бульдозера на участок разработки грунта осуществляется задним ходом машины под углом к этим траекториям.

Рассмотренные схемы разработки и перемещения грунта бульдозером находят применение на всех земляных работах как раздельно, так и в комбинации. В зависимости от размеров возводимого сооружения разработка грунта может производиться в боковых резервах как с одной от него стороны, так и с двух.

Бульдозер, оснащенный поворотным отвалом, может работать аналогично рассмотренной схеме, если отвал на нем установлен перпендикулярно к продольной оси машины. При установке отвала под углом к продольной оси грунт будет перемещаться по ширине отвала и. отводиться в боковом, к направлению движения машины, направлении. Как показали исследования, наиболее эффективно последняя операция совершается при установке отвала под углом к продольной оси, близким к 45° или несколько меньшем. Производство земляных работ в этом случае будет совершаться непрерывно. Таким методом могут вестись работы при сооружении террас, разработке выемок на косогорах, засыпке траншей, разравнивании валиков грунта и т. п.

При выполнении земляных работ на пересеченной местности эффективность применения бульдозеров существенно зависит от возможности установки отвала с перекосом в вертикальной плоскости, а также от того, насколько может быть поднят или опущен отвал. Обычно угол перекоса для отвала принимают не более 12°. Это позволяет установить один из концов отвала примерно на 30 см выше другого. При работе на косогоре в этом случае облегчается разработка грунта и сооружение горизонтального полотна дороги, террасы и т.п.

Подъем и опускание отвала определяется возможностью бульдозера работать на участках местности с подъемами и спусками, с углом при основании не менее 20°.

Бульдозер с поворотным отвалом. Бульдозеры с поворотным отвалом отличаются от бульдозера с неповоротным отвалом тем, что на базовый трактор 5 на упряжных шарнирах 6 крепят охватывающую раму 3. Впереди рамы приварена шаровая опора, на которой установлен отвал 1, поворачивающийся налево или направо по ходу движения машины.

По краям отвала располагают толкатели 2, предназначенные для крепления его к охватывающей раме. Переставляя вручную толкатели в кронштейнах на раме, устанавливают отвал в правое положение по ходу машины, среднее или левое. В среднем положении отвала бульдозер выполняет такие же работы, как бульдозер с неповоротным отвалом, при боковых положениях отвала засыпают траншеи или очищают снег. Вертикальные перемещения отвала выполняют гидроцилиндрами подъема-опускания 4. Отвал оборудован средними 8 и крайними 7 ножами.

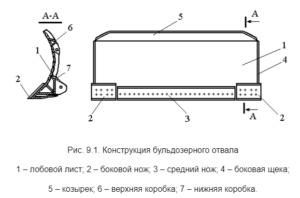

Конструкция бульдозерного отвала

Основным рабочим органом бульдозера является отвал (см. рис.9.1.). Передняя часть отвала представляет собой изогнутый стальной лист, в нижней части которого закреплен нож. Для увеличения жесткости отвал усилен ребрами.

Лобовой лист 1 обеспечивает накопление и перемещение породы, срезаемой ножевой системой отвала. Боковые ножи 2 повышенной прочности выступают за габариты отвала, облегчая его заглубление и уменьшая износ среднего ножа. Верхний козырек 5 увеличивает накопительную способность отвала и предупреждает пересыпание породы через его верхнюю кромку.

Эффективность работы бульдозера во многом определяется соответствием конструкции бульдозерного отвала базовой машине и выполняемой работе. При выборе отвала следует учитывать преобладающий вид работ, свойства разрабатываемых пород и тяговые возможности машины.

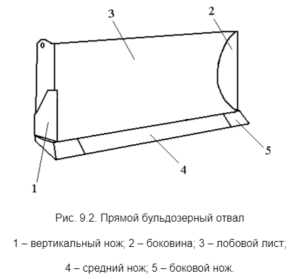

Прямой отвал используется практически на любых бульдозерных работах (рис.9.2.). Он наиболее эффективен при разработке пород повышенной прочности. Обеспечивает достижение наибольших значений удельной мощности и тяги на режущей кромке, быстро заглубляется в породу и быстро наполняется. Однако он обеспечивает перемещение наименьшего по объему вала породы. Поэтому его применяют в основном на бульдозерах малой мощности.

Отвальная поверхность сферического отвала состоит из одной центральной и двух боковых секций с цилиндрической поверхностью (рис.9.3.).

Центральная секция занимает не более 40% площади отвала, а края боковых секций, расположенных в плане под тупым углом к центральной, выступают вперед на 20 – 40% расстояния между их краями. Угол между ножами боковых секций в плане не превышает 1500. Сферический отвал обладает хорошей накопительной способностью, поэтому он применяется для перемещения больших объемов пород на значительные расстояния. Однако отвал этого типа малоэффективен при выемке пород вышеIIкатегории, так как из-за длинной режущей кромки плохо заглубляется и возможна перегрузка базовой машины.

Полусферический отвал отличается от сферического соотношением размеров его элементов. Центральная секция занимает 40% и более площади отвала, а края боковых секций выступают вперед не более, чем на 20% расстояния между их краями. Угол между ножами боковых секций в плане не меньше 1500. Боковые секции с краев закрыты боковыми косынками с вертикальными ножами. Косынки повышают его накопительную способность, а ножи облегчают нарезку траншей.

По накопительной способности и прочности разрабатываемых пород полусферический отвал занимает промежуточное положение между прямым и сферическим и является в настоящее время наиболее распространенным на мощных бульдозерах.

Бульдозеры с неповоротным и поворотным отвалом.

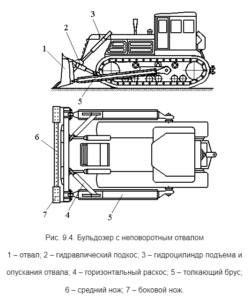

Рабочее оборудование бульдозера с неповоротным отвалом, установленным перпендикулярно к продольной оси трактора, состоит из отвала, толкающей рамы и механизма управления (см. рис.9.4.). Толкающая рама, состоящая из брусьев, связывает отвал с базовой машиной и передает ему тяговое усилие, развиваемое двигателем машины.

Неповоротный отвал 1 жестко закрепляется перпендикулярно продольной оси базового трактора. Толкающие брусья 5 представляют собой сваренные из уголков балки коробчатого сечения. С одной стороны толкающие брусья соединены шарнирами с проушинами тыльной стороны отвала. Противоположные стороны толкающих брусьев с помощью шарнирных соединений крепятся к опорам, установленным на раме гусеничных тележек. Два гидроцилиндра подъема и опускания отвала соединяют раму тягача с задней стенкой отвала.

Система управления обеспечивает подъем и опускание отвала гидроцилиндрами 3, поперечный двусторонний перекос отвала в вертикальной плоскости гидравлическими подкосами 2, а также регулировку угла резания ножей отвала путем поворота отвала гидравлическими подкосами 2 вперед и назад относительно толкающего устройства.

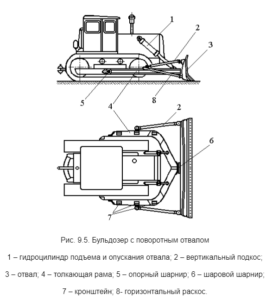

У бульдозеров с поворотным отвалом отвал может поворачиваться в горизонтальной плоскости на угол до 270 в обе стороны от продольной оси (см. рис.9.5.).

Толкающим устройством служит универсальная толкающая рама 4. Она представляет собой сварную подковообразную конструкцию. К передней части рамы приварена шаровая пята, которая соединена с подпятником, установленным на отвале. Образующийся в результате этого шаровой шарнир 6 позволяет поворачивать отвал в плане. Подкосы 2 служат для крепления отвала к раме. Перемещая точки крепления раскосов и подкосов, изменяют положение отвала.

Поворотный отвал должен иметь бóльшую длину, чем неповоротный, так как в повернутом положении отвал должен перекрывать ширину трактора.

Принудительное заглубление ножей отвала в породу под действием гидроцилиндров, развивающих усилие до 40% и более от веса тягача, позволяет бульдозерам разрабатывать прочные породы. Поперечный перекос отвала повышает универсальность машины и ее эксплуатационные возможности на планировочных работах, облегчает разработку тяжелых пород.

Гусеничный движитель может иметь овальный или треугольный контур. Движитель овального контура (рис.9.6.) имеет заднюю ведущую звездочку, передний натяжной каток, опорные катки, поддерживающие ролики и механизм натяжения гусеницы.

В движителе треугольного контура (рис.9.7.) несущий участок гусеницы прижимается к грунту двумя ведомыми катками (передним и задним) и опорными катками, расположенными между ними, а ведущее колесо поднято над опорной поверхностью. Благодаря этому бортовые редукторы и ведущие звездочки удалены от поверхности забоя, снижается вероятность попадания загрязнения внутрь механизмов и поэтому они меньше подвержены абразивному износу, лучше защищены от ударной нагрузки, воспринимают нагрузку крутящего момента и вызываемую движением гусеничной ленты, а не вес всей машины.

Пневмоколесный движитель применяется на бульдозерах значительно реже гусеничного из-за худших тягово-сцепных свойств, большего давления на грунт и высокой вероятности выхода из строя.

Наиболее мощным отечественным колесным бульдозером является модель ДЗ-113 НПО «ВНИИстройдормаш». В качестве базового трактора используется специальное шасси с шарнирно-сочлененной рамой тягового класса 250 кН, мощностью двигателя 405 кВт и скоростью передвижения до 50 км/ч.

Гидравлическая система управления отвалом бульдозера.

Для выполнения технологических операций машинист бульдозера управляет положением отвала с помощью гидравлической системы.

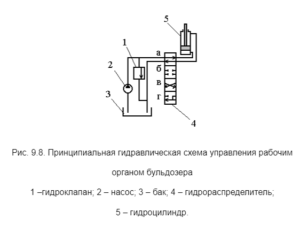

Гидравлическая система содержит (рис.9.8.) гидроклапан 1, насос 2, бак 3, гидрораспределитель 4, гидроцилиндр 5.

Рабочая жидкость из бака 3 по всасывающему трубопроводу поступает в насос 2, из которого под давлением через гидрораспределитель 4 направляется к гидроцилиндру 5. Для предохранения гидросистемы от давления, превышающего установленное, в системе используется предохранительный гидроклапан 1.

Гидрораспределитель может занимать четыре положения. При положении «а» происходит выдвижение штока гидроцилиндра. Для этого рабочая жидкость направляется в поршневую полость. Штоковая полость в этом случае через гидрораспределитель соединяется со сливной линией, отводящей рабочую жидкость в бак. При достижении штоком упора давление в гидролинии возрастает и срабатывает предохранительный клапан. Рабочая жидкость от насоса через клапан при этом сбрасывается в бак.

В позиции гидрораспределителя «б» поршневая и штоковая полости изолированы от напорной гидролинии. В этой позиции отвал бульдозера фиксируется в каком-либо положении. Как правило, это используется при рабочем движении бульдозера после внедрения ножа в породу, так как обеспечивает срезание слоя породы определенной толщины.

При переводе гидрораспределителя в позицию «в», жидкость поступает в штоковую полость гидроцилиндра. Поршень передвигается и втягивает шток в цилиндр.

Позиция «г» гидрораспределителя соответствует «плавающему» положению отвала бульдозера. При этом штоковая и поршневая полости гидроцилиндра соединяются между собой. Рабочая жидкость свободно переливается из одной полости в другую. Эта позиция используется при планировке поверхности при движении бульдозера задним ходом.

Бульдозеры с навесными рыхлителями.

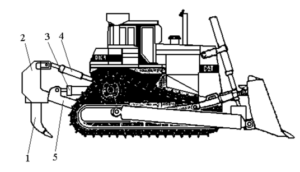

Рыхлители предназначены для послойного разрыхления прочных горных пород перед последующей их выемкой. Рыхлительное оборудование монтируется на базовом тракторе и состоит из одного или нескольких зубьев, рамы, воспринимающей рабочие усилия, и гидроцилиндров управления положением зуба (рис. 9.9.).

В настоящее время на мощных бульдозерах применяется параллелограммная подвеска рамы. Этот тип подвески позволяет обеспечить как неизменный угол резания на любой глубине рыхления, так и его дистанционное изменение по мере необходимости.

Рыхлитель монтируют в задней части бульдозера. Заглубление зубьев рыхлителя в породу производят после начала движения тягача. Этим обеспечивается лучшее использование его силы тяги на начальном этапе процесса рыхления, когда сопротивление заглублению снижает сцепную массу машины. В результате проходов рыхлителя образуются борозды с нарушенными трещинами целиками между ними.

Рис. 9.9. Бульдозер с навесным рыхлителем

1 – стойка; 2 – башмак; 3 – гидроцилиндр подъема и опускания рамы;

4 – гидроцилиндр наклона зуба; 5 – рама.

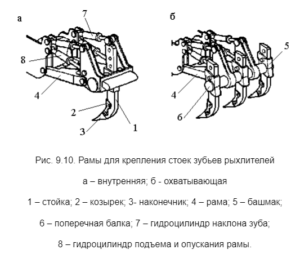

Конструкции рам для крепления зубьев определяются типами их подвесок. Применяются внутренние (наиболее распространенные) и охватывающие рамы (рис.9.10). Внутренние рамы имеют гнезда для установки только одного зуба. Охватывающие рамы содержат поперечные балки различной ширины, позволяющие изменять как число зубьев, так и шаг их установки.

Стойку зуба рыхлителя изготавливают из кованых пластин (реже литыми) и снабжают съемным защитным козырьком. На окончании стойки устанавливается съемный наконечник, который может иметь разнообразную форму и размер. Наконечник должен обеспечивать легкое проникновение в породу, необходимую степень дробления горных пород и иметь высокую износостойкость.