Профессия машинист катка 4 разряда

Общие сведения и классификация машин для уплотнения грунтов, дорожных оснований и покрытий

Общие сведения и классификация

При сооружении дорожных покрытий из свежеприготовленных бетонных смесей, грунтовых цементо- и битуминозных смесей и других материалов для получения наиболее плотной упаковки частиц материала и увеличения сцепления между ними дорожно-строительные материалы уплотняют. Процесс уплотнения, выполняемого путем статического и динамического воздействий, существенно влияет на эксплуатационную прочность отдельных строительных элементов и сооружения в целом. При уплотнении сокращаются воздушные включения в свежеприготовленных бетонных смесях; из цементо-бетонных смесей удаляется избыточная вода, которую добавляют для приготовления бетонной смеси и хорошей ее обрабатываемости, но которая не используется для схватывания цемента. При уплотнении насыпных материалов и грунтов естественного залегания, а также щебня уменьшаются поры, а при уплотнении влажного материала также сокращается содержание воды. Уплотнение битуминозных смесей ведет к уменьшению воздушных включений, а также к увеличению сцепления между частицами, составляющими смесь.

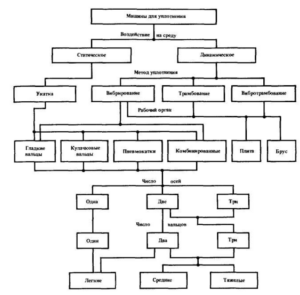

По принципу действия рабочих органов уплотняющих машин различают следующие основные методы уплотнения (рис. 1, 2): укатка (рабочий орган — уплотняющий каток перемещается по уплотняемому материалу) (рис. 2, а); трамбование — ударное воздействие (уплотнение достигается периодическими ударами уплотняющего элемента по уплотняемому материалу) (рис. 2, в); вибрационные воздействия (материалу сообщают кратковременные, следующие один за другим импульсы) (рис. 2, б). Существуют также машины, основанные на комбинировании указанных принципов действия: вибрационные катки, виброударное оборудование, вибрационное трамбование (рис.2, г) и др. Статическим воздействием является укатка; к динамическим воздействиям относятся все остальные методы.

Процесс уплотнения строительных материалов является важной технологической операцией строительства автомобильных дорог и взлетно-посадочных полос аэродромов. Высокая плотность материала достигается правильным выбором методов уплотнения, параметров применяемых машин и режимов уплотнения.

Рис. 1. Классификация машин для уплотнения дорожностроительных материалов и грунтов и методов их воздействия на среду.

Давления на поверхности контакта рабочих органов машин с уплотняемой средой не должны быть выше пределов прочности среды. Они должны постепенно повышаться от прохода к проходу или от удара к удару. При высоких давлениях на поверхности контакта рабочих органов с материалом возникает пластическое течение (выдавливание) материала из-под рабочих органов. При укатке это влечет за собой волнообразование. Наличие битума приводит к образованию между частицами минерального материала вязкопластических связей, что требует при уплотнении многократного приложения циклических нагрузок. Укладка и уплотнение горячих смесей производится при температуре 160 °С, теплых смесей — при более низких температурах. По мере уплотнения и остывания смеси ее вязкость повышается, поэтому важно успеть уплотнить смесь до требуемой плотности до ее охлаждения.

Рис. 2. Методы уплотнения и рабочие органы уплотняющих машин:

а — укатка; б — вибрирование; в — трамбование; г — вибротрамбование; 1— ведущий валец статического действия; 2 — прицепной валец статического действия; 3 — ведущий валец вибрирующего действия; 4 — прицепной валец вибрирующего действия, 5 — трамбующая плита; 6 — вибрирующая или вибротрамбующая плита: М — момент; G — сила тяжести катка; h — деформация материала; Р — тяговое усилие; m — вращающаяся масса дебаланса; ω— частота вращения; mт — масса (трамбующей плиты; Н — высота

Качество уплотнения оценивается коэффициентом уплотнения ky = рп/рст, где рп, рст — плотность смеси после прохода катка и при уплотнении стандартным способом.

Кроме критерия ky для оценки физико-механических свойств асфальтобетона в покрытии используют показатель водонасыщения, условную пластичность и др.

Бетонная смесь состоит из большого количества коллоидов — измельченных, некристаллизующихся частиц, выделяющихся в виде аморфной массы. В присутствии жидкой фазы (воды) эти частицы образуют студни-гели, в которых они связаны с водой и друг с другом (вода заполняет все промежутки между неподвижными частицами), или золи — системы, по внешнему виду аналогичные растворам, но отличающиеся от них малой устойчивостью. При встряхивании связи между отдельными частицами ослабевают, гели переходят в золи, происходит разжижение — тиксотропия бетонной смеси. В период такого разжижения уплотняемость бетонной смеси существенным образом улучшается. После прекращения вибрирования золи снова переходят в гели.

Катки являются наиболее распространенными и простыми машинами для уплотнения дорожно-строительных материалов. Катки классифицируют по давлению, способу перемещения, числу расположения и конструкции вальцов.

Катки имеют один или чаще несколько уплотняющих вальцов. В процессе прокатывания вальцов по поверхности обрабатываемого материала, нанесенного слоями, происходит уплотнение под действием собственного веса катка, а при необходимости под действием дополнительных вибраций. В зависимости от формы вальца и связанной с этим спецификой воздействия на уплотняемый материал катки используют для уплотнения связного и несвязного грунта, а также битуминозной смеси и щебня. Вальцы выполняют обычно в виде гладких цилиндрических барабанов, кулачковыми, решетчатыми с плитками по поверхности обода, в виде набора на оси колес с пневматическими шинами дисков и сегментов, а также компакторными и специальной формы.

Гладкие вальцы (рис. 11.3, а) представляют собой барабан цилиндрической формы. Их уплотняющее воздействие обеспечивается собственным весом катка, который можно увеличить дополнительным балластом (это относится также и к другим вальцам). Катки бывают: легкими — распределенная нагрузка менее 40 кН/м, масса 5 т, мощность двигателя до 20 кВт; средними — распределенная нагрузка 40—60 кН/м, масса 6—10 т, мощность двигателя 25—30 кВт; тяжелыми — распределенная нагрузка свыше 60 кН/м, масса более 10 т. Легкие катки применяют для предварительного уплотнения оснований и покрытий. Средние катки служат для промежуточного уплотнения оснований и покрытий, а также для окончательного уплотнения покрытий облегченного типа. Тяжелые катки используют для окончательного уплотнения гравийных и щебеночных оснований и асфальтобетонных покрытий. По числу и расположению вальцов катки могут быть: одновальцовые, с поддерживающими вальцами или колесами; двухвальцовые с одним или двумя ведущими вальцами; трехвальцовые двухосные; трехвальцовые двухосные с дополнительным вальцом малого диаметра; трехвальцовые трехосные с одним или тремя ведущими вальцами.

Катки бывают полуприцепными, самоходными и прицепными. Для получения необходимого уплотнения материала обычно требуется несколько проходов: число их зависит от типа катка, свойства укатываемого материала и толщины слоя.

В настоящее время находят преимущественное применение полуприцепные и самоходные катки, снабженные разными типами укатывающих рабочих органов (вальцов).

Рис. 11.3. Схемы укатывающих рабочих органов:

а — гладкобарабанный укатывающий элемент; б — кулачковой укатывающий элемент; в — укатывающий элемент с решетчатым колесом; г — укатывающий элемент на пневмоколесах; д — укатывающий элемент с плитками, шарнирно присоединенными к ободу колеса; е — дисковый укатывающий элемент; ж — сегментный укатывающий элемент; з — компакторный валец; и — валец о набором многоугольных дисков

Двухвальцовые двухосные катки имеют вальцы одинаковой ширины. Оба вальца часто выполняют ведущими, что улучшает качество укатки. Диаметры обоих вальцов таких катков одинаковые. Привод ведущего вальца (вальцов) осуществляется от гидродвигателя.

Рис. 11.4. Схемы основных типов катков:

а — с гладкими вальцами и последовательным расположением (тандем); б — комбинированный с пневмоколесным и барабанным (сменным) вальцом и шарнирно-сочлененной рамой; в — кулачковый для уплотнения мусора с шарнирно-сочлененной рамой; 1 — ведущие вальцы; 2 — управляемые вальцы; 3 — сменный уплотнительный валец; 4 — базовая машина; 5 — защитные броневые листа; 6 — очистные скребки; 7 — задний кулачковый валец; 8 — передний кулачковый валец; 9 — отвал.

Трехвальцовые двухосные катки выполняют среднего и тяжелого типов. Диаметр задних ведущих вальцов примерно в 1,3— 1,6 раза больше диаметра переднего и через них передается 2/3 веса катка. Распределенная нагрузка от задних вальцов в 2 раза больше нагрузки от переднего вальца. Уплотнение материала производится в основном задними вальцами. Задняя ось снабжена дифференциалом, что позволяет легко проходить по кривым малого радиуса без повреждения уплотняемого покрытия. Ширина переднего вальца такая, что при движении катка его след перекрывается задними вальцами на 100 мм с каждой стороны. Каток имеет высокую поперечную устойчивость. Такое расположение вальцов способствует хорошей компоновке отдельных агрегатов, что облегчает доступ к ним. Большой диаметр ведущих вальцов улучшает качество укатки и дает возможность легко преодолевать встречающиеся сопротивления. Однако для обеспечения необходимой и одинаковой плотности слоя по всей ширине дорожного основания или покрытия таким каткам требуется большее число проходов, чем каткам типа тандем.

Трехвальцовые трехосные катки имеют вальцы одинаковой ширины и выполняются тяжелого, реже — среднего типа. Наиболее совершенным является каток со всеми ведущими вальцами. Один из ведомых вальцов (передний) свободно перемещается в вертикальной плоскости, что позволяет при транспортном положении копировать профиль дороги, не загружая раму. При необходимости валец может быть зафиксирован в определенном положении. Такая конструкция обеспечивает безволновую укатку покрытия и соответствующее рациональное перераспределение веса по вальцам. Ведущий валец расположен на оси, которая закреплена неподвижно в опорах рамы. Ведомые вальцы разделены на две одинаковые секции, вращающиеся независимо одна от другой на общей оси. В трансмиссии катка предусмотрен центральный реверсивный механизм, совмещенный с муфтой сцепления и обеспечивающий плавное переключение с переднего хода на задний, независимо от скорости движения. Поворот ведомых вальцов осуществляется от гидропривода.

Катки имеют приспособление для очистки и смачивания вальцов; тент, предохраняющий водителя от солнечных лучей и атмосферных осадков. Механизмы управления (поворотом катка, реверсивным механизмом, переключением передач, тормозом, агрегатами двигателя) сосредоточены на рабочем месте водителя. Ряд катков имеют два раздельных сиденья. Все механизмы управления расположены у каждого сиденья, причем одноименные механизмы сблокированы.

Кулачковые катки (рис. 11.4, в) имеют кулачковые вальцы (см. рис. 11.3, б). Последние представляют собой гладкий цилиндрический барабан, на поверхности которого в несколько рядов укреплены выступы (кулачки). Напряжения на поверхности контакта кулачков с грунтом в несколько раз больше, чем напряжения на поверхности контакта с катком с гладкими вальцами. Поэтому кулачковые катки эффективны только при уплотнении связных грунтов, преимущественно комковатых. На несвязных грунтах вследствие высоких напряжений грунт интенсивно перемещается из-под кулачков в стороны и вверх. При работе кулачки врезаются в грунт на значительную глубину. Уплотняется грунт, который расположен ниже плоскости погружения кулачков, а верхняя часть грунта при этом разрыхляется. Это верхняя часть слоя может быть уплотнена лишь после отсыпки поверх нее нового слоя грунта.

Ввиду интенсивного уплотнения нижней части слоя заглубление кулачков по мере увеличения числа проходов постепенно уменьшается. При кулачковых катках легкого и среднего типов толщина верхней неуплотненной части слоя сравнительно невелика и составляет 4—6 см. По давлению кулачковые катки разделяют на легкие (р = 0,4 2 МПа); средние (р = 2 4 МПа); тяжелые (р = 4 10 МПа). При большем и меньшем давлении эффект уплотнения снижается. Для грунтов оптимальной влажности рекомендуют следующие значения давлений: для легких и средних суглинков (в том числе и пылеватых) 0,7—1,5 МПа, для средних и тяжелых суглинков 1,5—4 МПа; для тяжелых суглинков и глинистых грунтов (в том числе пылеватых) — 4—б МПа.

Кулачки бывают симметричной и асимметричной формы. Вальцы кулачкового типа в ряде случаев работают с вибрацией. Под действием собственного веса катка и вынуждающей силы вибровозбудителя кулачки проникают в грунт, а на опорных базовых поверхностях возникают высокие давления. В начале уплотнения валец погружается в грунт до поверхности обода. С повышением плотности увеличивается несущая способность грунта, и валец поднимается вверх. В отличие от гладких вальцов в этом случае уплотнение происходит снизу вверх. Движение кулачков сквозь верхние слои грунта оказывает дополнительное разрыхляющее действие. Это позволяет использовать кулачковые вальцы для уплотнения как слабосвязных, так и хорошо связных грунтов. Однако при этом верхний слой грунта остается неуплотненным. Его уплотняют при следующей засыпке и при окончательном уплотнении с помощью катков с гладкими вальцами или катков на пневматических шинах.

Катки с решетчатыми вальцами (см. рис. 11.3, в) имеют опорную поверхность в виде решетки. Последняя состоит из переплетенных прутьев профильной стали или же из отдельных сегментов листовой стали. В процессе укатывания осуществляется также разминающее воздействие. Небольшая базовая поверхность решетки обеспечивает высокие контактные давления. Это вызывает размельчение верхних слоев материала. Решетка имеет квадратные отверстия со сторонами квадрата 15 или 20 см. Масса катка с балластом составляет 15—30 т. Каток может уплотнять грунт слоями толщиной до 40 см. Эти катки бывают самоходными. Решетчатые катки применяют при уплотнении разнообразных грунтов (песков, супеси, суглинков и глины), в том числе и грунтов с включениями валунов размером до 40—50 см. Широко применяют эти катки при уплотнении грунтов в зимних условиях с включениями мерзлых комьев размером до 60 см. Производительность решетчатого катка на 20—30 % выше, чем у катков на пневматических шинах такой же массы.

Катки на пневматических шинах (рис. 11.4, б) оснащают пневматическими колесами с гладкой или профилированной рабочей поверхностью. Кроме статического эффекта уплотнения, являющегося результатом воздействия собственного веса катка вследствие упругой деформации пневматических шин, возникает сдвиговой эффект уплотнения, который способствует удалению жидкости и воздуха из уплотняемого материала. Для изменения контактного давления пневматических шин на уплотняемый материал в зависимости от этого материала изменяют размер контактной поверхности шины путем варьирования давления воздуха в шине. Катки на пневматических шинах эффективно уплотняют несвязные, слабосвязные, а также связные грунты с оптимальным содержанием воды. Пневмокатки с гладкой рабочей поверхностью используют для уплотнения асфальтобетонных и битуминозных смесей. Прицепные катки на пневматических шинах предназначены для уплотнения грунтов аэродромов. Их масса достигает 100, 120 т, а в отдельных случаях и 200 т. Наибольшее распространение получили катки массой 20—25 и 40—50 т. Оптимальная толщина уплотняемых слоев для таких катков больше, чем при уплотнении гладкими и кулачковыми катками. Кроме того, для доведения грунтов до одной и той же плотности требуется меньшее число проходов, что повышает производительность катков.

Наибольшее распространение получили катки с независимой подвеской отдельных колес, что обеспечивает равномерное уплотнение грунта, а при неровной поверхности предохраняет шины от перегрузки. Ось каждого колеса жестко связана с балластным контейнером, передняя часть которого шарнирно подвешена к траверсе рамы машины. Каток состоит из следующих основных узлов; рамы, силовой установки, трансмиссии, задних ведущих мостов, управляемого моста, рулевого управления, системы регулирования давления воздуха в шинах, тормозов, гиросистемы, смачивающего устройства, электрооборудования, а также бункера для балласта. Управляемый передний мост имеет три колеса, расположенных в шахматном порядке по отношению к ведущим колесам. Рулевое управление — механическое с гидроусилителем. Одно рулевое колесо находится в кабине, второе — на открытой площадке справа от кабины. Система регулирования давления позволяет из кабины водителя изменять давление воздуха в шинах во время работы катка. Снижение давления в шинах приводит к уменьшению давления шин на грунт и улучшает проходимость катка по рыхлому грунту.

Катки с плитами оборудованы вальцами, представляющими собой цилиндрический барабан небольшой ширины, на поверхности которого расположены плитки по всей его ширине. Эти вальцы через плитки оказывают статическое воздействие на материалы с усилием, направленным вертикально к поверхности укладываемого материала, горизонтальных смещений укладываемого материала не происходит. Катки с плитками, шарнирно присоединенными к ободу колеса, предназначены для уплотнения слабосвязных и сыпучих грунтов.

Катки с дисковыми вальцами (см. рис. 11.3, е) оборудованы вальцами, состоящими из дисков различного диаметра, установленных на одной оси. К началу уплотнения валец погружается в уплотняемый материал так, что все диски находятся в контакте с материалом. С увеличением степени уплотнения валец поднимается вверх и с материалом контактируют только диски с большим диаметром. Это увеличивает контактное давление. Дисковые вальцы применяют для уплотнения несвязных и слабосвязных грунтов.

Катки с сегментными вальцами (см. рис. 11.3, ж) оборудованы гладкими барабанами, на ободе которых имеются сегменты. Укатывающий валец погружается в грунт по обод барабана. Затем он поднимается наверх, к поверхности прилегают только плиты, и контактное давление увеличивается. Сегментные вальцы применяют для уплотнения таких же материалов, что и дисковые вальцы.

Катки компакторного типа имеют вальцы (см. рис. 11.3, з), представляющие собой цилиндрический барабан, на поверхности которого в несколько рядов приварены кулачки симметричной формы. По сравнению с кулачковыми вальцами, на которые похожи компакторные по своей конструкции, последние имеют меньшую ширину и меньшее число рядов с кулачками. Уплотнение происходит под действием силы тяжести катка, а также в результате сминающего воздействия кулачков. Кроме того, благодаря тому, что последние врезаются в укатываемый материал с большой скоростью, возникает динамическое воздействие на материал (ударные нагрузки), поэтому для таких катков вибровозбудители не требуются. Высокие рабочие скорости компакторных катков обусловливают их применение при уплотнении больших площадей грунта, а также для уплотнения мусорных свалок.

Катки из многоугольных дисков (см. рис. 11.3, и) набирают из элементов, расположенных на одной оси один за другим или смещенных один относительно другого. Диски передают грунту сжимающие и сминающие усилия. Возникают дополнительные ударные нагрузки на материал, являющиеся результатом высоких рабочих скоростей (до 40 км/ч). Края многоугольных дисков быстро изнашиваются, но их легко заменять. Специальные вальцы применяют аналогично компакторным вальцам.

Укатывающие элементы катков, за исключением комбинированных, имеют одну и ту же форму и часто одинаковые размеры, как, например, тандемные, трехосные и четырехвальцовые катки.

Комбинированные катки имеют уплотняющие органы различной формы. В результате комбинации уплотняющих элементов (пневмошин с гладкобарабанными вальцами, кулачковыми или решетчатыми укатывающими элементами как со статическим, так и вибрирующим воздействием последних) во время укатывания одновременно появляются различные эффекты и достигается высокая степень уплотнения.

Гладковальцовые катки с пневмовакуумным балластным устройством позволяют интенсифицировать уплотнение асфальтобетонного покрытия. Каток снабжен балластной камерой, которая подвешена к основной раме. Внутренняя полость камеры соединена с компрессором. Между камерой и дорожным покрытием существует зазор, перекрываемый специальным эластичным устройством. Пригрузка вальцов прямо пропорциональна разрежению воздуха в камере и площади ее поверхности. Поверхность асфальтобетонного слоя при проходе катка с включенной балластной камерой подвергается вакуумированию, что, как полагают, улучшает физико-механические свойства асфальтобетона.

Прицепные катки

Прицепные гладкие катки предназначены для уплотнения грунтовых дорог, обочин, гравийных и щебеночных дорожных одежд и оснований. Кулачковые катки предназначены для послойного уплотнения связных грунтов при сооружении насыпей, плотин, дамб, земляного полотна, оснований автомобильных и железных дорог и других сооружений. Решетчатые катки особенно эффективны при уплотнении комковатых грунтов. Пневмоколесные катки применяют для окончательного уплотнения свежеотсыпаемого грунта после предварительного уплотнения кулачковыми или решетчатыми катками, а также для самостоятельного послойного уплотнения дорожных оснований и покрытий, сооружаемых методом смешивания грунта или каменных материалов с вяжущими материалами. Пневмоколесные катки хорошо уплотняют как связные, так и несвязные грунты.

Катки характеризуются массой и контактной нагрузкой укатывающих гладких вальцов (в кН/м). В процессе укатки контактная нагрузка несколько увеличивается.

По мере уплотнения грунта или уплотняемого материала уменьшается глубина погружения вальцов, кулачков или шин и соответственно уменьшается площадь их контакта. Максимальное контактное давление на грунт у пневмоколесных катков определяется давлением в шинах, умноженным на коэффициент жесткости шин, который для шин низкого давления находится в пределах 1,1—1,3.

Практика показала, что прицепные гладкие катки малоэффективны, и в настоящее время промышленность их не выпускает.

Более эффективны кулачковые катки, которые после нескольких проходов начинают передавать контактную нагрузку опорной поверхностью кулачков.

Необходимое число проходов по одному следу зависит от физико-механических свойств грунта, климатических условий, толщины отсыпки и других факторов и определяется на месте замером достигнутой плотности грунта с помощью ударника ДорНИИ.

ГОСТ 11557—75 предусматривает изготовление кулачковых катков трех типов: легких, средних и тяжелых. Прицепной кулачковый каток (рис. 11.5) состоит из рамы 4 с очистительными устройствами, вальца с кулачками и двух дышл 1 со сцепными устройствами.

К наружной поверхности обечайки вальца 2 в шахматном порядке приварены стальные кулачки 3, имеющие форму усеченного конуса. Внутренняя полость вальца заполнена балластом (песком) через имеющиеся овальные люки с литыми крышками 7, выполненные в боковых стенках вальца. Ось вальца смонтирована в ступицах в центре боковых стенок и зафиксирована винтами. Концы оси установлены на роликоподшипниках в специальных корпусах 6, закрепленных болтами на планках, приваренных к продольным балках рамы. В этих же балках размещены чугунные балластные грузы.

К поперечным балкам рамы приварены гребенки-очистители 8, предназначенные для очистки кулачков и вальца от налипающего грунта. Для реверсирования работы катки имеют по два дышла, которые снабжены вращающимися сцепными серьгами 5 и прикреплены к раме с помощью болтов. На каждом дышле приварена монтажная проушина.

Кулачки, являющиеся основным рабочим органом катка, могут иметь различную форму (рис. 11.6), однако они должны обеспечивать уплотнение на максимальную толщину отсыпаемого слоя, минимальное разрыхление поверхностного слоя при выходе кулачка из грунта и наибольшее давление.

Первоначально кулачки имели одностороннюю форму (рис. 11.6, а) — типа «козья ножка», в настоящее время неприменяемую, так как не обеспечивается качественное уплотнение при изменяемом направлении перемещения катка, которое особенно необходимо для работы в узких местах, где невозможны развороты.

Симметричные (реверсивные) кулачки (рис. 11.6, 6), ранее широко применявшиеся на отечественных катках, хорошо погружаются в грунт и выходят из него без излишнего разрыхления поверхности, однако имеет место налипание грунта на шейку кулачка, и они теряют свое преимущество. Кроме того, форма кулачков сложная, и они нетехнологичны в изготовлении.

В настоящее время наиболее широко применяют в отечественных катках и катках многих зарубежных фирм шиповые кулачки, имеющие форму усеченного конуса (рис. 11.6, в), а также сегментные, имеющие форму равнобедренной трапеции (рис. 11.6, г). Шиповой кулачок — высокий с отношением длины кулачка к диаметру вальца 1:6—1:7, сегментный — более низкий и широкий и, как показала практика, обеспечивает ударное воздействие на грунт.

Техническая характеристика кулачковых катков приведена в табл. 11.1.

Рис. 11.6. Формы кулачков

а—односторонняя; б—симметричная (реверсивная); в—шиповая; г— сегментная

Таблица 11.1

Техническая характеристика прицепных кулачковых катков

ФРГ производит гамму унифицированных прицепных вибрационных гладких, решетчатых и кулачковых катков массой 4,8 и 12 т. Рабочим органом катка является взаимозаменяемый гладкий, кулачковый или решетчатый валец (рис. 11.7). Внутри вальца смонтирован вал с дебалансами — возбудителями вибрации. Валец размещен внутри охватывающей прямоугольной рамы, имеющей дышло со сцепным устройством. На задней поперечине рамы установлен двигатель, вращающий вал дебалансов посредством клиноременной передачи. Для уравновешивания двигателя на передней части рамы установлен противовес. Снизу на поперечинах рамы смонтированы подпружиненные скребки для очистки вальца от грунта.

Рис. 11.7. Взаимозаменяемые гладкий, кулачковый и решетчатый вальцы

Для защиты рамы и двигателя от вибрации корпуса подшипников вальца и вала дебалансов прикреплены к боковым балкам рамы посредством резинометаллических амортизаторов.

В соответствии с ГОСТ 8544—74 пневмоколесные прицепные катки предусматриваются четырех типов: легкие, средние, тяжелые и особо тяжелые массой 15±3; 25±4, 50±6 и 100+10 т.

По способу подвески прицепные пневмоколесные катки разделены на катки с жесткой и независимой (свободной) подвеской колес. Пневмо-колесный каток с жесткой подвеской колес (рис. 11.8) имеет шесть пневматических колес, установленных попарно в один ряд. На раме 7 катка установлена для балласта металлическая платформа 5 с откидными бортами. К продольным брусьям рамы прикреплены оси спаренных колес. Для устойчивости катка в отцепленном состоянии, а также для монтажа

Рис. 11.8. Прицепной пневмоколесный каток с жесткой подвеской:

1 — сцепное устройство; 2 — прицепная серьга для буксировки; 3 — дышло; 4 — запасное колесо; 5 — платформа; 6 — съемное дышло; 7 — рама; 8 — домкрат; 9 — устройство для очистки колес

Рис. 11.9. Схема независимой подвески колес пневмоколесного катка

шин каток имеет откидные домкраты 8. Основным недостатком катков такой конструкции является перегрузка отдельных колес при движении катка по неровной поверхности, вследствие чего укатываемая полоса уплотняется по ширине неравномерно.

При независимой подвеске (рис. 11.9) каждое слово имеет собственную качающуюся балластную секцию, обеспечивающую свободное перемещение колеса в вертикальной плоскости, что устраняет возможность его перегрузки и создает равномерное уплотнение грунта всеми колесами. В настоящее время выпускаются легкие и средние прицепные пневмоколесные катки только с независимой подвеской (табл. 11.2). Такой каток (рис. 11.10) состоит из пяти балластных секций-бункеров, дышла 3 с передней балкой, задней балки с механизмом стопорения пневмоколес и электрического оборудования. Крайние секции 5 с помощью балок — передней 4 и задней 8 — соединены между собой, образуя жесткую раму. Внутри рамы к передней балке шарнирно прикреплены три средние секции 6, благодаря чему они имеют возможность независимо перемещаться в вертикальной плоскости. Направляющие задней балки входят в пазы средних секций для их фиксации от бокового смещения. Бункер каждой секции имеет сверху и снизу люки с крышками для загрузки и выгрузки балласта.

Таблица 11.2

Техническая характеристика прицепных пневмоколесных катков с независимой подвеской

| Показатель | ДУ-30 | ДУ-39А |

| Тип катка

Тягач — трактор Масса, т: с балластом без балласта Ширина уплотняемой полосы, мм Глубина уплотнения, мм Число колес Обозначение шин Давление в шинах, МПа Оптимальное число проходов по одному следу |

Легкий

Гусеничный тягового класса 3, колесный Т-150К 12,5 4 2200 250 5 320—508 До 0,55 8—10 |

Средний

Гусеничный тягового класса 10, колесный К-700А 25 6,92 2600 350 5 370—508 0,35—0,7 6—8 |

Рис. 11.10. Прицепной пневмоколесный каток ДУ-39А с независимой подвеской:

1 — сцепное устройство; 2 — прицепная серьга для буксировки; 3 — дышло; 4 — передняя балка; 5—крайняя секция; 6—средние секции; 7—электрооборудование; 8 —задняя балка; 9—домкрат; 10—очиститель; 11 —рычаг крепления оси колеса; 12 — колесо; 13 — ресивер пневмосистемы

К нижним швеллерам каркасов секций приварены кронштейны, в которых с помощью рычагов 11 закреплены оси колес 12. Крайние колеса оборудованы пневматическими тормозами, необходимыми для безопасного транспортирования катка автомобилем. В систему электрооборудования 7 катка входит световая сигнализация — указатели поворотов, стоп-сигнал и габаритные огни.