Профессия лифтер 2-го разряда

Смазочные материалы, смазка деталей и узлов лифта. Часть 1

Одним из важнейших факторов, сопровождающих работу механических узлов лифта, является износ конструктивных элементов в узлах трения. Скорость износа в большой степени, определяется наличием смазки в узлах.

В связи с этим напомним, что в соответствии с современным представлением о непостоянстве коэффициента трения первого рода, его величина может изменяться многократно в зависимости от условий в зоне контакта трущихся поверхностей (шероховатость, давление, скорость скольжения, характер движения, температура и др.). Одна и та же пара материалов, находящихся под влиянием этих факторов, может иметь резко отличное значение коэффициента трения. Например, по данным И.В.Крагельского и И.Э. Виноградовой приведенным в монографии «Коэффициенты трения»], при трении стали по стали коэффициент изменяется от 0,1 до 1,0. Авторы приводят шесть видов трения первого рода отличающихся по признаку состояния поверхностей трущихся тел и наличию смазки.

В более поздних работах при оценке роли смазки во взаимодействии поверхностей трения строительных машин выделены три наиболее характерных вида трения первого рода: сухое трение, характеризующееся отсутствием всякой смазки на поверхностях трения; граничное трение, при котором поверхности разделены слоем смазки незначительной толщины (0,1 мк и менее); жидкостное трение, когда толщина слоя смазки достаточна для полного разделения взаимодействующих поверхностей. Жидкостное трение наиболее желаемый вид трения первого рода. При нем обеспечиваются самые благоприятные условия трения скольжения так как оно происходит не между трущимися поверхностями, а между слоями смазки. По этой причине сила трения и износ деталей становятся минимальными, а срок службы максимальным. Известным примером возникновения условий жидкостного трения является работа пары, состоящей из цапфы вала и вкладышей подшипника скольжения, охватывающих цапфу.

Важной задачей службы эксплуатации является, строгое соблюдение указаний эксплуатационной документации по качеству используемых смазочных материалов и срокам их замены.

Напомним о роли смазки в работе узлов трения. Она призвана обеспечивать:

- отвод тепла из зоны трения;

- уменьшение сил трения и скорости изнашивания трущихся деталей;

- защиту поверхностей от коррозийного износа;

- поглощение импульса мгновенно приложенной силы вследствие упругих свойств масляной подушки;

- уменьшение шума от работающих подшипников, зубчатых и цепных передач.

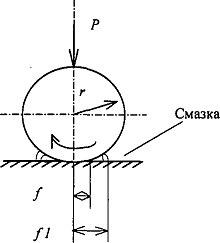

Кратко напомним природу трения второго рода, трения качения. Под действием нагрузки «Р» воздействующей на тело качения, оно вместе с опорной поверхностью деформируется. В результате образуется опорная площадка, величина которой зависит от твердости взаимодействующих тел, величины нагрузки и радиуса тела вращения. За коэффициент трения качения, принимается полухорда дуги, образуемой при деформировании соприкасающихся тел.

Применение смазки в опорах качения ведет к некоторому увеличению коэффициента трения. Однако остальные функции смазки не меняют своей положительной роли.

Современные смазки по происхождению подразделяются на минеральные, получаемые в первую очередь из нефти, реже – угля, растительные, животные, получаемые из жира животных и синтетические. Основная масса смазочных материалов до сегодняшнего времени изготавливается из нефти, которая и по количеству добычи и по стоимости процесса производства смазки из нее значительно опережает другие продукты. В мире накоплен богатый опыт производства смазки из нефти, который насчитывает более чем вековую историю. Первый в мире завод по выработке смазочных материалов из нефти был открыт в России в 1876 году.

Смазки растительного и животного происхождения несмотря на определенный дефицит продуктов, из которых они могут производиться, находят определенное применение, и, в частности, в качестве добавок в минеральные смазки. В последнее время несмотря на сравнительно высокую стоимость, превышающую стоимость минеральных масел в 1,5…2 раза, все большее применение находят масла синтетического происхождения, которые способны обеспечить недостижимые для минеральных масел уровни параметров по нагрузкам, диапазонам рабочих температур, срокам службы и другим показателям.

Синтетические масла получают, используя реакцию синтеза при взаимодействии различных веществ животного или растительного происхождения на молекулярном уровне. По физическому состоянию смазочные материалы подразделяются на масла, смазки и твердые смазочные материалы.

К маслам относятся смазочные материалы, сохраняющие при температуре 10-15°С текучесть. Ко вторым смазкам – материалы, переходящие при указанной температуре в мазеподобное состояние. Твердые смазочные материалы, к которым относятся графит, тальк, слюда, применяются как самостоятельные, так и в виде добавок (присадок) к другим смазочным материалам.

Производство масел минерального происхождения основано на вакуумной перегонке мазута, который остается в процессе перегонки нефти, когда из нее отделяются легкие фракции. Полученный после процесса вакуумной перегонки масляный дистиллят проходит очистку, которая может производиться различными методами. В зависимости от примененного метода очистки минеральные масла бывают:

Серно кислотной очистки, получаемые путем добавления к масляному дистилляту серной кислоты, вступающей во взаимодействие с примесями, в результате чего образуются соединения, выпадающие в осадок. Часть кислоты может оставаться в масле. Для ее нейтрализации используется щелочь. Выщелочные, которые получаются при обработке масляных дистиллятов, обычно полученных из высококачественной нефти, щелочами.

Контактные, получаются при обработке масляных дистиллятов специальными пористыми телами, в порах которых адсорбируются примеси, находящиеся в дистилляте. Селективные, получаемые при обработке дистиллята разными растворителями, способными растворять те или иные нежелательные примеси. Данный способ очистки используют при производстве наиболее качественных минеральных масел.

Технологический процесс производства масел может включать сложные и дорогие процессы деасфальтизации и депарафинизации, улучшающие их качества. В условиях конкуренции и роста потребительских требований работа над совершенствованием технологических процессов производства минеральных масел, ведется постоянно. В дальнейшем мы остановимся на некоторых результатах этой работы.

Рассмотрим основные параметры оценки качества масел, которые регламентируются государственными, отраслевыми и иными стандартами.