Тракторист категории «В»

Одноковшовые универсальные экскаваторыКопия

Одноковшовые экскаваторы по назначению делятся на следующие основные типы: строительные универсальные, карьерные и специального назначения. В справочнике рассматриваются наиболее распространенные строительные и карьерно-строительные одноковшовые экскаваторы с ковшами вместимостью * от 0,25 до 2,5 м3, которые являются универсальными экскаваторами, т. е. могут работать с различными видами сменного рабочего оборудования.

По типу ходового устройства экскаваторы бывают гусеничные (Г), в том числе с увеличенной поверхностью гусениц (ГУ), позволяющей работать на слабых грунтах; пневмоколесные (П); на специальном шасси автомобильного типа (СШ), имеющем отдельный двигатель передвижения; на шасси грузового автомобиля (А); на базе трактора (Тр); прицепные, не имеющие собственного привода для передвижения (Пр).

По исполнению рабочего оборудования экскаваторы могут быть с гибкой (канатной) подвеской — рабочее оборудование подвешено на канатах и приводится ими в движение; с жесткой подвеской — элементы рабочего оборудования соединены шарнирно и приводятся в действие гидроцилиндрами; с телескопическим рабочим оборудованием — выдвижение и втягивание стрелы являются рабочими движениями.

Экскаваторы с гибкой подвеской имеют, как правило, механический привод, а экскаваторы с жесткой подвеской и телескопическим рабочим оборудованием — гидравлический привод.

По массе и мощности экскаваторы делятся на размерные группы, каждой из которых соответствует набор ковшей разной вместимости для различных грунтов и видов рабочего оборудования.

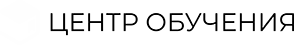

Экскаваторы, которые выпускали до 1971 г., имеют индексацию, в основу которой положена вместимость ковша (например, Э-1252 — экскаватор с ковшом 1.25 м3, вторая модель; Э-652Б — с ковшом 0,65 м3, вторая модель, вторая модернизация).

В основу действующей индексации, установленной ГОСТ 17343—71, положена классификация экскаваторов по размерным группам, видам ходового устройства и исполнению рабочего оборудования (рис. 1). Например, индекс одноковшового универсального экскаватора 4-й размерной группы на гусеничном ходу с жесткой подвеской рабочего оборудования, первой модели будет ЭО-4121. После первой модернизации индекс будет ЭО-4121А. К индексу экскаватора в северном исполнении добавляют букву С, в тропическом — Т, тропическом влажном — ТВ.

Грунт в забое разрабатывают одноковшовыми экскаваторами несколькими проходками. Параметры проходок и забоев должны обеспечивать возможность работы экскаватора с наименьшими затратами времени на выполнение рабочего цикла экскавации (резание грунта, поворот платформы с груженым ковшом, разгрузка ковша, поворот платформы в забой и опускание ковша в положение резания).

Продолжительность цикла экскавации является одним из основных факторов, влияющих на производительность экскаватора. При этом особое значение имеют операции поворота платформы, занимающие в продолжительности цикла до 60%.

Для обеспечения наименьших затрат времени на выполнение рабочего цикла экскавации грунта необходимо:

— ширину проходок принимать с таким расчетом, чтобы экскаватор мог работать при среднем значении углов поворота в пределах 70°;

— глубину (высоту) забоев для экскаваторов с механическим приводом выбирать не меньше длины стружки грунта, необходимой для заполнения ковша за один прием копания;

— длину проходов устанавливать с учетом возможно меньшего числа вводов и выводов экскаватора в забой и из забоя;

— радиус копания выбирать в пределах 0,7—0,9 наибольшего радиуса копания для данного типа экскаватора;

— резание (черпание) грунта призводить при полной мощности двигателя; по возможности максимально совмещать рабочие операции; при разработке грунтов I и II категорий рекомендуется применять ковши повышенной вместимости;

— при погрузке грунта в транспортные средства учитывать соотношение вместимости ковша и кузова транспортных средств; это соотношение должно быть не менее 3 и не более 7.

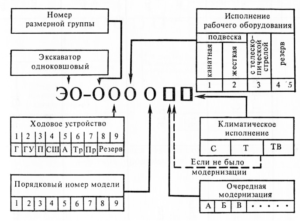

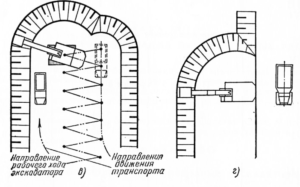

Рис. 2. Схема разработки забоя экскаватором, оборудованным прямой лопатой: лобовая проходка: а —с погрузкой грунта на обе стороны забоя, б — с двусторонней погрузкой грунта в автотранспорт, перемещающийся по верху забоя, в — широкая с погрузкой грунта в автотранспорт, перемещающийся по подошве забоя; г — боковая проходка с погрузкой грунта в автотранспорт

Работа прямой лопатой (для механических экскаваторов). Грунт разрабатывают выше уровня стоянки экскаватора лобовыми или боковыми проходками. При малой ширине лобовой проходки экскаватор перемещается по центру проходки, при большой ширине — зигзагообразно. В зависимости от условий работы транспортные средства перемещаются по подошве забоя или по верху разработки.

При погрузке грунта в транспортные средства, находящиеся на уровне подошвы забоя, предельную высоту их кузова принимают в зависимости от вместимости ковша экскаватора:

При разработке грунта без применения взрывных работ наибольшую высоту забоя принимают равной максимальной высоте копания экскаватора. В случае применения взрывных работ при разработке крепких пород высота забоя может в 1.5 раза превышать максимальную высоту копания экскаватора.

Мягкие грунты разрабатывают таким образом, чтобы каждое последующее резание перекрывало- предыдущее. Твердые грунты рекомендуется разрабатывать в шахматном порядке. Каждое второе резание осуществляют на расстоянии от первого резания на величину, меньшую ширины ковша. Третьим резанием забирают целиковую часть грунта, оставшуюся между первым и вторым резанием.

Влажные глинистые грунты разрабатываются гонкими стружками, чтобы грунт не набивался плотно в ковш.

При высоких песчаных забоях разрабатывать грунт рекомендуется из нижней части забоя, а верхний слой обрушать ковшом с открытым днищем.

Глубокие выемки разрабатывают уступами, при этом сначала разрабатывают пионерную траншею лобовым или расширенным забоем, а затем — боковыми забоями. Подошва каждого уступа должна иметь уклон в сторону разработки для отвода ливневых вод.

При разработке грунтов естественной влажности выдерживают крутизну откосов, предусмотренную проектом.

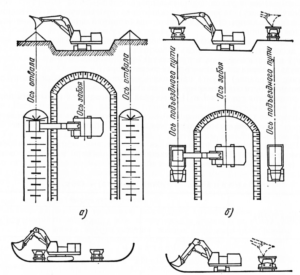

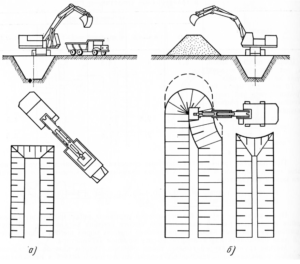

Работа обратной лопатой. Грунт разрабатывают в основном ниже уровня стоянки экскаватора лобовыми и боковыми проходками (рис. 70), последние применяют при очистке каналов, зачистке откосов котлованов. Размеры проходок: выбирают в зависимости от параметров обратной лопаты.

Наименьшую глубину забоя выбирают с учетом наполнения ковша. Ширину проходки назначают в зависимости от наибольшего радиуса резания обратной лопаты. При погрузке грунта в транспортные средства ширину проходки принимают равной 1,2—1,3 наибольшего радиуса резания, а при отсыпке в отвал — 0,5—0,8. При погрузке в транспортные средства ось рабочего перемещения экскаватора смещают в сторону подхода транспортных средств. Экскаватор и транспортные средства во время разгрузки ковша устанавливают таким образом, чтобы угол между осью стрелы экскаватора и продольной осью транспортного средства был не более 40°, а угол поворота стрелы не более 70°.

При разработке траншей автотранспортные средства для погрузки подают с обеих сторон экскаватора поочередно.

Рис. 3. Разработка забоя экскаватором, оборудованным обратной лопатой, лобовой проходкой с погрузкой грунта в автотранспорт (а) и отвал (б)

При разработке широких котлованов грунт разрабатывают лобовыми проходками, при этом экскаватор перемещают зигзагообразно или параллельно.

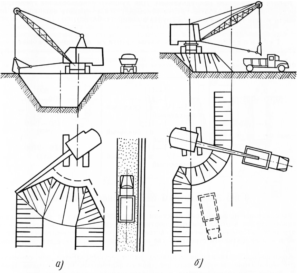

Работа драглайном. Грунт разрабатывают ниже уровня стоянки экскаватора с применением лобовых и боковых проходок в отвал или в транспортные средства. Транспорт в зависимости от условий работы может перемещаться по верху разработки или по подошве забоя. При перемещении транспорта по подошве забоя сокращается время на погрузку грунта. При разработке грунта в отвал рекомендуется угол поворота стрелы принимать в пределах 90—120°, а при погрузке в транспорт, находящийся на одном уровне с экскаватором, — до 180°.

Глубина разработки зависит от вместимости ковша и длины стрелы.

Угол наклона стрел принимают в пределах 30—45°.

При погрузке грунта в транспортные средства, перемещающиеся по подошве забоя, рекомендуется применять челночные способы подачи транспорта: поперечно-челночный и продольно-челночный. При поперечно-челночном способе транспорт подают под погрузку попарно-одновременно или с некоторым интервалом под одинаковыми углами к оси экскаватора. При этом грунт разрабатывают симметрично и поочередно с двух сторон; время на поворот платформы значительно сокращается.

Рис. 4. Разработка забоя экскаватором, оборудованным драглайном, лобовой (а) и боковой (б) проходками с погрузкой грунта в автотранспорт

При продольно-челночном способе транспорт устанавливают на разном расстоянии от забоя. В результате ковш совершает возвратно-поступательное движение, а платформа экскаватора не поворачивается.

Работа грейферным оборудованием. Для лучшего использования грейферного оборудования при разработке грунта рекомендуется учитывать зависимость вместимости ковша грейфера и массы грунта в ковше.