Машинист крана-манипулятора 6-го разряда

Правила и принципы работы со станком

Уровень оснащённости производства комплексом технологической оснастки определяет современный технический и организационный уровень машиностроения.

Технологическая оснастка — это средство технологического оснащения, дополняющее технологическое оборудование для выполнения определенной части технологического процесса. К ним относятся режущий инструмент, приспособления, измерительные средства.

В cостав комплекса технологической оснастки входят:

модели, штампы, пресс-формы, приспособления, режущие, измерительные и вспомогательные инструменты и приборы .

Крупные производственные предприятия используют сотни тысяч различных наименований инструментов и другой технологической оснастки.

Для рациональной организации работы инструментального хозяйства все элементы технологической оснастки подвергаются классификации.

Классификация технологической оснастки, применяемой на предприятии.

По характеру использования:

- стандартный инструмент – общего пользования .

- стандартизированный инструмент – для выполнения определенных групп операций.

- специальный инструмент – для выполнения определенной операции при обработке определенной детали.

По месту применения в производственном процессе:

- основной инструмент – используется в основном производстве, непосредственно участвует в работе с предметом труда;

- вспомогательный инструмент – применяется во вспомогательных процессах для изготовления и ремонта основного инструмента.

По повторяемости, применяемости и освоенности в производстве:

- инструмент с малым сроком службы;

- инструмент со сравнительно длительным сроком службы (штампы, пресс-формы, специальные приспособления);

- инструмент, впервые изготавливаемый в связи с подготовкой производства и освоением производства новой продукции,.

Весь инструмент делится на несколько групп:

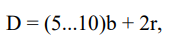

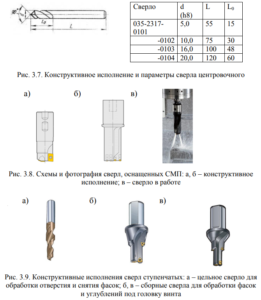

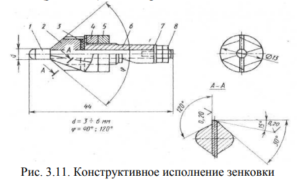

- режущий инструмент: развертки, зенкеры, плашки, метчики, фасонный инструмент, резцы токарные; cверла по металлу;

- абразивный инструмент : включают в себя отрезные, шлифовальные, обдирочные и зачистные круги, а также инструмент для шлифования;

- измерительный инструмент: штангенинструмент; микрометрические приборы; индикаторы часового типа;

- слесарно-монтажный инструмент: молотки, зубила, отвёртки, плоскогубцы, круглогубцы, кусачки, напильники, ключи;

- кузнечный инструмент: кувалды, молотки, клещи, зубила,прошивки, точило,болгарки, дрель,тиски;

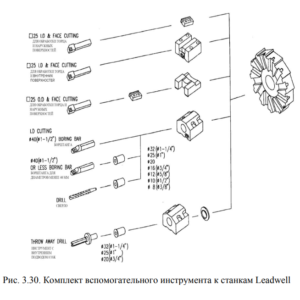

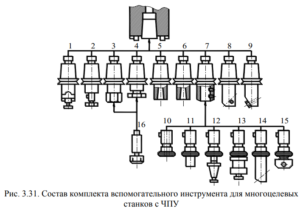

- вспомогательный инструмент: переходные сверлильные втулки, сверлильные патроны, цанговые патроны, оправки, ускорительные головки (мультипликаторы);

- штампы: штампы для холодной штамповки; штампы для горячей объемной штамповки;

- приспособления;

- пресс-формы, модели;

- разный инструмент

Основную группу технологической оснастки составляют приспособления механосборочного производства.

Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля.

Классификацию приспособлений проводят по следующим признакам:

- По целевому назначению приспособления делят на пять групп:

- станочные приспособления – токарные, фрезерные, сверлильные, расточные, шлифовальные и другие приспособления;

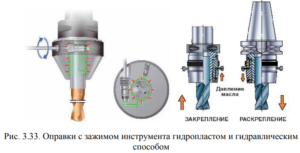

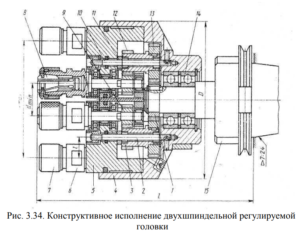

- приспособления для крепления режущего инструмента;

- сборочные приспособления;

- контрольно-измерительные приспособления

- приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок, а также отдельных деталей и узлов при сборке.

- По степени специализации приспособления делят на : универсальные., специализированные и специальные.

- По функциональному назначению элементы приспособлений делят на установочные, зажимные, силовые приводы, элементы для направления режущего инструмента, вспомогательные механизмы, а также вспомогательные и крепежные детали (рукоятки, сухари, шпонки). Все эти элементы соединяются корпусными деталями.

- По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические.

Современные приспособления – это большой класс технологических объектов, отличающихся многообразием конструкций и различной степенью универсальности.

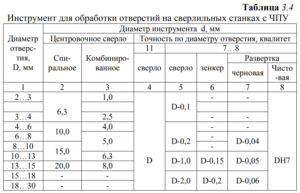

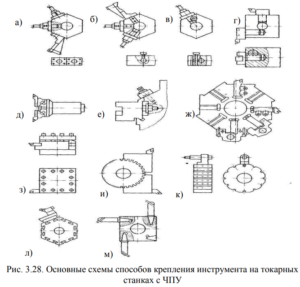

Оснастка и инструмент для многоцелевых станков счисловым программным уптавлением ( ЧПУ ).

При работе на станках с ЧПУ нужно больше внимания уделяется жесткости инструмента : инструмент должен быть максимально жестким и как можно более коротким.

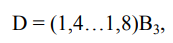

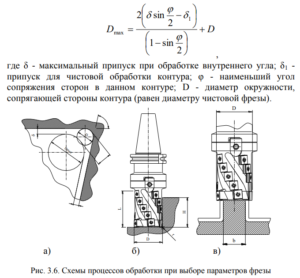

Фрезы pекомендуется применять торцовые насадные со вставными ножами из быстрорежущей стали твердого сплава.

Инструкция по охране труда для оператора станка с ЧПУ

1. ОБЩИЕ ТРЕБОВАНИЯ ОХРАНЫ ТРУДА

1.1. Настоящая Инструкция предусматривает основные требования по охране труда для оператора станков с программным управлением (ЧПУ) (далее — оператор).

1.2. На работников возможно воздействие следующих опасных и вредных производственных факторов:

— движущиеся машины и механизмы;

— острые кромки, заусенцы и неровности поверхностей оборудования, инвентаря;

— повышенное содержание пыли в воздухе рабочей зоны;

— повышенный уровень ультразвука;

— повышенная яркость света;

— опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека;

— повышенная температура поверхности изделия и оборудования;

— пожаровзрывоопасность.

1.3. К работе оператором допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, проверку знаний требований безопасности труда в установленном порядке и получившие допуск к самостоятельной работе.

1.4. Оператор обеспечивается спецодеждой и спецобувью в соответствии с действующими нормами.

1.5. Оператор должен иметь соответствующую группу по электробезопасности.

1.6. Оператору необходимо знать и строго соблюдать требования по охране труда, пожарной безопасности, производственной санитарии.

1.7. Оператор извещает своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на рабочем месте, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

1.8. При обслуживании станков с программным управлением должны выполняться требования пожарной безопасности в соответствии с требованиями Правилами противопожарного режима в Российской Федерации.

1.9. Погрузочно-разгрузочные работы должны выполняться в соответствии с требованиями Правил по охране труда при погрузочно-разгрузочных работах и размещении грузов № 642н от 17.09.2014 г.

1.10. Работы с вредными и взрывопожароопасными веществами должны проводиться при включенных вентиляционных системах с применением средств индивидуальной защиты.

1.11. Присутствие посторонних лиц в рабочем пространстве оборудования во время его работы не допускается.

1.12. Работа на станках с программным управлением (ЧПУ) должна проводиться в соответствии с технической документацией организации — разработчика технологического процесса.

1.13. Оператор должен проходить обучение по охране труда в виде: вводного инструктажа, первичного инструктажа на рабочем месте и специального обучения в объеме программы подготовки по профессии, включающей вопросы охраны труда и требования должностных обязанностей по профессии.

Перед допуском к самостоятельной работе работник должен пройти стажировку под руководством опытного работника.

1.14. Оператор должен:

— соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха;

— выполнять работу, входящую в его обязанности или порученную администрацией, при условии, что он обучен правилам безопасного выполнения этой работы;

— применять безопасные приемы выполнения работ;

— знать организационно-распорядительные, нормативные, методические документы по вопросам эксплуатации, наладки оборудования химической промышленности, аппаратуры, приборов и устройств;

— знать схемы, технические характеристики, конструктивные особенности, режимы эксплуатации оборудования, аппаратуры;

— методы проведения наладки оборудования;

— уметь оказывать первую помощь пострадавшим.

1.15. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах.

2. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Надеть предусмотренную соответствующими нормами спецодежду и спецобувь. Спецодежда должна быть застегнута.

2.2. Получить задание от руководителя на выполнение работ на станках с программным управлением (ЧПУ).

2.3. Проверить состояние освещённости рабочего места.

2.4. Проверить работу местной вытяжной вентиляции, воздушного душирования и оснащенность рабочего места необходимым для работы оборудованием, инвентарем, приспособлениями и инструментом.

2.5. Подготовить рабочее место для безопасной работы:

— обеспечить наличие свободных проходов;

— проверить устойчивость производственного стола, стеллажа, прочность крепления оборудования к фундаментам и подставкам;

— надежно установить (закрепить) передвижное (переносное) оборудование и инвентарь;

— проверить внешним осмотром:

— отсутствие свисающих и оголенных концов электропроводки;

— надежность закрытия всех токоведущих и пусковых устройств оборудования;

— наличие и надежность заземляющих соединений (отсутствие обрывов, прочность контакта между металлическими нетоковедущими частями оборудования и заземляющим проводом);

— наличие, исправность, правильную установку и надежное крепление ограждения движущихся частей оборудования;

— отсутствие посторонних предметов внутри и вокруг оборудования;

— наличие и исправность приборов безопасности, отсутствие повреждений, влияющих на показания контрольно-измерительных приборов;

— состояние полов (отсутствие выбоин, неровностей, скользкости);

— наличие блокировок.

2.6. Произвести необходимую сборку оборудования, правильно установить и надежно закрепить съемные детали и механизмы.

Установку электрического оборудования производят в соответствии с инструкцией изготовителя.

2.7. Проверить работу механического оборудования, пускорегулирующей аппаратуры на холостом ходу.

2.8. При работе с грузоподъемными механизмами проверить их исправность и соблюдать требования соответствующей инструкции по охране труда.

2.9. Проверить наличие и исправность противопожарного инвентаря, наличие средств индивидуальной защиты.

2.10. Проверить наличие аптечки первой медицинской помощи.

2.11. Обо всех обнаруженных неисправностях оборудования, инвентаря, электропроводки и других неполадках сообщить своему непосредственному руководителю и приступить к работе только после их устранения.

3. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ

3.1. Выполнять только ту работу, по которой прошел обучение, инструктаж по охране труда и к которой допущен работником, ответственным за безопасное выполнение работ.

3.2. Работать только в исправной спецодежде и спецобуви и применять индивидуальные средства защиты.

3.3. Не допускать к своей работе необученных и посторонних лиц.

3.4. Применять необходимые для безопасной работы исправное оборудование, инструмент, приспособления; использовать их только для тех работ, для которых они предназначены.

3.5. Не допускать разлива растворителей на пол, а в случае разлива немедленно убрать их.

3.6. Очистку стеклопластиковых изделий хлорированными углеводородами необходимо производить в герметизированных установках.

3.7. Не допускается пользование электронагревательными приборами и курение на рабочем месте, а также производство любых работ, связанных с появлением искры или пламени.

3.8. Переносить стеклопластиковые изделия следует только в исправной таре. Не допускается загрузка тары сверх разрешенной инструкцией массы.

3.9. Не допускается работать на станках в рукавицах или перчатках, а также с забинтованными пальцами без напальчников. Перед установкой детали в приспособление, необходимо протереть поверхность закрепляющих устройств.

3.10. Масса и габаритные размеры обрезаемых стеклопластиковых изделий не должны превышать требований паспорта станка.

3.11. Укладывать стеклопластиковые изделия устойчиво на стеллажах или столах: высота штабелей не должна превышать — 1 м.

3.12. При появлении напряжения («бьет» током) на корпусе оборудования, кожухе пускорегулирующей аппаратуры, возникновении постороннего шума, запаха горящей изоляции, самопроизвольной остановки или неправильном действии механизмов и элементов оборудования его следует остановить (выключить) кнопкой «Стоп» выключателя и отключить от электрической сети с помощью пускового устройства. Сообщить об этом непосредственному руководителю и до устранения неисправности не включать.

3.13. При применении воды для удаления пыли со стен, окон и конструкций электрические устройства во время уборки необходимо отключить от электрической сети.

При автоматической смене инструментов воспрещается находиться в зоне работы манипулятора.

3.14. Ручная проверка размеров обрабатываемых деталей и снятие деталей для контроля должны производиться только при отключенных механизмах вращения или перемещения заготовок, инструмента, приспособлений.

3.15. Не допускайте скопления стружки на режущем инструменте и оправке, используйте для этого специальный крючок или щетку.

3.16. Охлаждать режущий инструмент мокрыми тряпками или щетками запрещается.

3.17. Не передавать и не принимать что-либо через станок во время его работы.

3.18. Выключить станок при:

— уходе от станка даже на короткое время;

— временном прекращении работы;

— перерыве в подаче электроэнергии;

— уборке, смазке, чистке станка;

— обнаружении неисправности в оборудовании, инструменте, приспособлении, заземляющих элементах, защитных ограждениях, блокирующих устройств, упоров;

— регулировке трубки с охлаждающей жидкостью;

— установке, измерении и съеме детали;

— проверке и зачистке режущей кромки режущего инструмента.

3.19. Запрещается:

— открывать и снимать ограждения и предохранительные устройства во время работы станка;

— убирать стружку со станка голыми руками или сжатым воздухом.

3.20. Запрещается самостоятельно производить ремонт станков с программным управлением и другой аппаратуры на рабочем месте.

3.21. Не загромождать рабочее место, проходы к нему и между оборудованием, столами, стеллажами, проходы к пультам управления, рубильникам, пути эвакуации и другие проходы стендами, инвентарем, приспособлениями.

3.22. При работе на станках с программным управлением руководствоваться инструкцией по эксплуатации оборудования завода-изготовителя.

3.23. Быть внимательным, осторожным и не отвлекаться на посторонние разговоры.

3.24. Не принимать пищу, не курить на рабочем месте.

3.25. Соблюдать правила перемещения в помещении и на территории организации, пользоваться только установленными проходами.

3.26. Соблюдать требования Правил противопожарного режима в РФ от 25.04.2012 г. № 390 и Правил по охране труда при эксплуатации электроустановок от 24 июля 2013 г. № 328н.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ

4.1. При возникновении поломки оборудования, угрожающей аварией на рабочем месте или в цехе: прекратить его эксплуатацию, а также подачу к нему электроэнергии, газа, воды, сырья, продукта и т.п.; доложить о принятых мерах непосредственному руководителю (лицу, ответственному за безопасную эксплуатацию оборудования) и действовать в соответствии с полученными указаниями.

4.2. В аварийной обстановке: оповестить об опасности окружающих людей, доложить непосредственному руководителю о случившемся и действовать в соответствии с планом ликвидации аварий.

4.3. В случае возгорания следует отключить электроэнергию, вызвать пожарную охрану по телефону 101 или 112, сообщить о случившемся руководству предприятия, принять меры к тушению пожара.

4.4. При возникновении пожара необходимо:

— прекратить работу;

— отключить используемое оборудование;

— вызвать пожарную команду, сообщить руководителю работ и приступить к тушению пожара имеющимися средствами.

4.5. Пострадавшему при травмировании, отравлении и внезапном заболевании должна быть оказана первая помощь и, при необходимости, организована его доставка в учреждение здравоохранения.

4.6. При несчастном случае необходимо оказать пострадавшему первую помощь, при необходимости вызвать скорую медицинскую помощь по телефону 103 или 112, сообщить своему непосредственному руководителю и сохранить без изменений обстановку на рабочем месте до расследования, если она не создаст угрозу для работающих и не приведет к аварии.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ

5.1. Выключить станок и другое оборудование.

5.2. Отключить вентиляцию.

5.3. Отключить электрооборудование от сети.

5.4. Закрыть краны паропровода, воздухопровода и водопровода.

5.5. Перед сдачей смены проверить исправность станка и занести результаты проверки в журнал приема и сдачи смены, сообщить руководителю о неисправностях.

5.6. Привести в порядок рабочее место, сложить инструменты и приспособления в инструментальный ящик.

5.7. Снять спецодежду и другие средства индивидуальной защиты и повесить их в специально предназначенное место.

5.8. Вымыть руки и лицо теплой водой с мылом, принять душ.

5.9. Сообщить руководителю работ обо всех неисправностях, замеченных во время работы, и мерах, принятых к их устранению.

Охрана труда. В.А. Девисилов

https://disk.yandex.ru/i/x7V7ZMK_TAah3Q

Устройство и принципы работы металлорежущих станков с программным управлением, правила подналадки и наладки

Для промышленных предприятий, использующих процессы механической обработки деталей, актуальны задачи снижения трудоемкости операций и себестоимости изготовления деталей с сохранением заданных показателей качества. Поэтому технологические бюро ведут постоянный поиск путей

совершенствования технологических процессов обработки с учетом возможностей, предоставляемых новым высокопроизводительным

инструментом и современным информационно-программным обеспечением.

Особенности современного этапа развития машиностроения характеризуется значительным распространением и использованием многофункциональных станков с ЧПУ. Применение такого типа оборудования позволяет значительно повысить производительность обработки и улучшить качество изготавливаемых деталей. Главная особенность этого оборудования состоит в том, что движение инструмента относительно обрабатываемой заготовки заранее программируется и записывается в числовой форме. Создание систем числового программного управления (СЧПУ) явилось своеобразным переломным моментом в развитии

станкостроения, ознаменовав начало качественно нового этапа. Сочетание высокой производительности, присущей специальным станкам, с гибкостью, свойственной универсальному оборудованию, сделало станки с числовым программным управлением главным средством автоматизации серийного и мелкосерийного производств. Сегодня станки с числовым программным управлением распространены достаточно широко, начиная от малых предприятий

и заканчивая предприятиями в больших промышленных зонах. Трудно найти область машиностроения, где не используются уникальные возможности такого оборудования. Поэтому каждый специалист в области машиностроения должен хорошо представлять, что дает производству использование этого высокотехнологического оборудования. Так, конструктору необходимо обладать знаниями о ЧПУ с целью применения более эффективной техники назначения размеров или допусков при проектировании деталей, поверхности которых будут обрабатываться на станках с ЧПУ.

Технологу необходимо понимать сущность ЧПУ для оптимального проектирования оснастки и режущего инструмента. Инженеры, контролирующие качество изготовления, обязаны учитывать технологические возможности станков с ЧПУ в цеху для того, чтобы правильно планировать будущий процесс контроля качества, разработки плана загрузки оборудования. Наконец программисты, операторы-наладчики и другой персонал цехов обязаны иметь глубокий уровень знаний о CNC-оборудовании. В учебном пособии рассматриваются основы теории ЧПУ, представлены наиболее важные аспекты использования данного интеллектуального оборудования. Главная цель заключается в том, чтобы студенты, аспиранты, инженеры и те, кто в будущем будет работать непосредственно на этих станках, ознакомились с каждой из функций ЧПУ и могли самостоятельно расширить знания об оборудовании с ЧПУ.

Также в лекциях рассматриваются основы программирования оборудования на примере систем с ЧПУ NC-201 и FANUC 21i и применения CAM-систем для написания управляющих программ, а также рассмотрены возможности разработки и применения виртуальных моделей технологического оборудования с ЧПУ, инструмента и приспособлений. В учебном пособии также рассматриваются возможности современного металлорежущего инструмента для станков с ЧПУ, часто материалов подготовлена с применением рекомендаций ведущего мирового производителя инструмента – фирмы «Сандвик».

ИСТОРИЯ РАЗВИТИЯ МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ С ЧПУ

Станки с ручным управлением – универсальные станки, где рабочий, пользуясь чертежом детали или эскизом, преобразует прочитанную им информацию в определенную последовательность движения рук и воздействует на органы управления станком. В этом случае человек задает и выполняет программу управления станком, то есть управляет циклом работы и величиной перемещений исполнительных органов станка. Достоинством такой системы управления является ее универсальность и гибкость. Однако использование человека в качестве основного элемента системы управления станком сдерживает рост производительности этого оборудования. Универсальные станки с ручным управлением стали оснащать системами ручного ввода данных и цифровой индикации (в обозначении отечественные модели станков отмечаются индексом Ф1).

Рабочий на специальной панели задает численное значение координат, на которые должны выйти исполнительные органы станка после включения подачи. На подвижных органах таких станков устанавливаются датчики положения, которые подают сигналы в систему цифровой индикации. Числовые значения координат детали или инструмента непрерывно индицируются на световом табло (визуализаторе), что позволяет контролировать получаемые параметры в процессе обработки. Системы ручного ввода данных и цифровой индикации обеспечивают, в некоторой степени, повышение производительности и точности обработки, снижают утомляемость рабочего. Применяются чаще всего в станках токарной и сверлильно-расточной групп. Однако, эти системы не автоматизируют рабочий цикл станка и не высвобождают рабочего. Использование человека в качестве основного элемента системы управления станком сдерживает рост производительности.

Поэтому, дальнейшее развитие металлообрабатывающих станков связано с созданием высокопроизводительных станков-автоматов и полуавтоматов, программа управления которыми задается на программоносителе. Рабочий цикл такого оборудования полностью автоматизирован. В зависимости от способа задания на программоносителе информации, необходимой для реализации рабочего цикла, системы управления металлообрабатывающими станками делятся на числовые и нечисловые. В нечисловых системах управления информация физически материализована в виде модели-аналога, управляющей исполнительными органами станка. Рабочий цикл станков с нечисловыми системами управления формируется либо при разработке самой системы управления, либо при проектировании программоносителя. В качестве программоносителей в таких системах управления используются кулачки, копиры, шаблоны, путевые и временные командоаппараты. Гибкость такой системы управления обеспечивается за счет проектирования и изготовления новых программоносителей, переналадки командоаппарата и самого станка. Станки с программоносителем в виде модели-аналога имеют важное достоинство, состоящее в том, что возможности увеличения производительности станков не ограничиваются субъективным фактором – участием человека в реализации рабочего цикла.

Основные недостатки аналоговых программоносителей:

– невозможность быстрой переналадки станков на обработку заготовки другой детали;

– высокая стоимость переналадки;

– неудовлетворительная точность обработки вследствие повышенного износа программоносителей, т. к. они передают не только закон перемещения исполнительных органов станка, но и усилия для его реализации.

В силу этих особенностей аналоговые программоносители используются в станках для массового и крупносерийного производств с устойчивой во времени конструкцией выпускаемых изделий. В серийном производстве применение нашли станки с цикловой системой программного управления (в обозначении модели станка отмечаются индексом Ц). В этих станках в программоноситель вводится технологическая информация, а геометрическая информация задается расстановкой упоров на специальных линейках или барабанах. Различают следующие виды систем циклового программного управления: кулачковые, аппаратные, микропрограммные и программируемые. Функциональная схема цикловой системы кулачкового управления, выполненная на командоаппарате с шаговым приводом или на штекерной панели, приведена на рис. 1.1. Устройство задания и ввода программы обеспечивает систему управления станком технологической информацией и осуществляет поэтапный ввод этой информации. Устройство задания программы чаще всего выполняют в виде штекерной или кнопочной панели, устройство поэтапного ввода – в виде шагового искателя или счетно-релейной схемы.

Программа управления формируется расстановкой штекеров в соответствующие гнезда панели с тем, чтобы составить такие электрические схемы включения исполнительных органов станка, которые, сменяя друг друга, осуществляют последовательные этапы обработки. При наличии стандартных циклов система управления иногда содержит дополнительную штекерную панель. Для облегчения программирования станка используют трафареты, заготавливающиеся заранее. Их накладывают на панель, и в отверстия вставляют штекеры. Штекерные панели могут быть выполнены также по типу функциональных программных полей. В этом случае всѐ поле штекерной панели разделяется на функциональные участки.

Программа задается путем соединения отдельных гнезд различных функциональных участков панели. Кроме штекерных панелей, применяются кулачковые командоаппараты, представляющие собой цилиндрические барабаны с рядами гнезд. Число гнезд по окружности барабана определяет количество возможных этапов программы, а число гнезд вдоль образующей – возможное число программируемых параметров. В гнезда барабана закладывают шарики или штифты, воздействующие на электрические контакты, включая цепи соответствующих исполнительных органов станка. Устройство управления, усиливая и размножая команды, обеспечивает управление элементами, перемещающими исполнительные органы станка. Принцип работы аппаратного управления основан на формировании необходимых электрических схем включения исполнительных органов станка с использованием контактной или бесконтактной аппаратуры. В микропрограммных системах весь набор необходимых циклов программного управления хранится в запоминающих устройствах.

За последнее время широкое применение получило программируемое цикловое управление, основанное на использовании бесконтактных устройств программируемой логики, получивших название программируемых контроллеров. В качестве элементной базы программируемых контроллеров используются микроэлектронные интегральные схемы. Программу обработки задают нажатием клавиш с обозначениями логических элементов. По сравнению с релейноконтактной аппаратурой, бесконтактные электронные блоки имеют высокую надежность в работе и малые габариты.

Для задания геометрической информации часто используют групповые путевые переключатели, состоящие из упоров и блоков переключателей. Упоры устанавливают на панели или барабане с пазами в соответствии с размерами, заданными на эскизе обработки. Панели обычно выполняются съемными, что позволяет проводить их настройку вне станка. Упоры бывают нерегулируемые (грубые) и регулируемые (точные) с микрометрическими винтами. В качестве упоров могут использоваться штрихи из ферромагнитного материала на латунном барабане (в качестве групповых переключателей).

Магнитная головка, встречая такой штрих, дает сигнал об окончании перемещения. Окончание отработки этапа программы может контролировать реле времени, реле давления и т. п. Цикловая система программного управления отличается высокой надежностью в работе и простотой составления программы обработки. Однако наладка и переналадка станков с цикловой системой управления требует значительного времени, поэтому эти станки используют в средне- и крупносерийном производствах при относительно больших партиях запуска заготовок, обеспечивающих работу станка без переналадки в течение не менее одной смены.

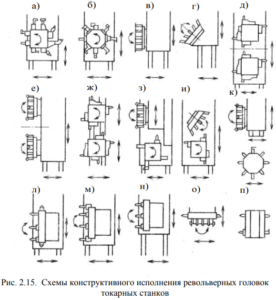

В силу ограниченных технологических возможностей, системы циклового программного управления позволяют проводить обработку деталей простой геометрической формы и сравнительно невысокой точности. Эти системы наиболее широко используют в токарноревольверных станках. Отличие станков с ЧПУ от станков с нечисловыми системами управления заключается не только в принципе построения программного управления. Реализация идеи ЧПУ выдвинула ряд требований к конструкции самого станка, без выполнения которых применение системы ЧПУ остается малоэффективным. Так, система ЧПУ позволяет обеспечить высокую точность перемещения исполнительных органов станка (до 10 нм).

Для создания возможности получения высокой точности размеров детали при обработке необходимо, чтобы механические узлы станка удовлетворяли соответствующим требованиям. Поэтому оснащение станков системами ЧПУ потребовало пересмотреть требования к их конструкции. Рабочий цикл станка с ЧПУ осуществляется автоматически от управляющей программы. Управляющая программа – это совокупность команд на языке программирования, соответствующих заданному алгоритму функционирования станка по обработке конкретной заготовки.

Управляющая программа содержит как геометрическую, так и технологическую информацию. В качестве программо-носителя используют перфоленты, магнитные ленты, гибкие магнитные диски, постоянные запоминающие устройства, Flash – накопители или подключение к компьютерной локальной сети предприятия.

ОСНОВНЫЕ ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ СТАНКОВ С ЧПУ

Основная функция любого оборудования с ЧПУ – автоматическое и точное управление движением рабочих органов. Рабочие органы любого станка с ЧПУ имеет два или более направления для движения, которые называются осями. Причем, движение по этим осям осуществляется автоматически и с заданной точностью. У ряда станков используются две линейные оси, движение по которым осуществляется по прямому пути, и оси вращения, движение по которым выполняется по кругу. На универсальном станке движение заготовки детали или инструмента осуществляется путем ручных операций, выполняемых станочником (например, вращением рукояток). Станки с ЧПУ оснащены сервомоторами, которые приводятся в действие системой ЧПУ, а та, в свою очередь, в точности исполняет команды управляющей программы. Обобщая, можно сказать, что тип движения (ускоренный, линейный или круговой), оси перемещений, величина и скорость перемещения программируются во всех типах систем с ЧПУ.

Система ЧПУ, исполняя команды управляющей программы, посылает необходимое количество импульсов шаговому двигателю. Его вращение передается оси, с которой, как правило, через шариковинтовую пару, связан рабочий стол. Стол линейно перемещается. Устройство обратной связи, расположенное в противоположном конце оси, позволяет системе ЧПУ подсчитать, на сколько градусов повернулась ось, т. е. какое число импульсов реально отработал шаговый двигатель.

В условиях нормальной эксплуатации один станок с ЧПУ позволяет заменить от 2 до 6 единиц универсального оборудования, кроме того, значительно сокращается срок подготовки производства и длительность цикла изготовления продукции, возрастает гибкость. Экономическая целесообразность использования станков с ЧПУ оправдывается, как правило, при обработке заготовок серийнымим партиями. С целью увеличения эффективности использования дорогостоящих станков с ЧПУ, особенно обрабатывающих центров (ОЦ), рекомендуется их эксплуатировать в режиме двух- и трѐх- и четырехсменной работы. Первое преимущество использования станков с ЧПУ заключается в более высоком уровне автоматизации. Случаи вмешательства станочника или оператора в процесс изготовления детали могут быть исключены или сведены к минимуму. Процесс технологической подготовки производства полностью управляется инженером-технологом.

Большинство станков с ЧПУ могут работать автономно в течение всего процесса обработки заготовки детали, поэтому оператор-станочник может выполнять другие задачи. Предприятия, применяющие станки с ЧПУ, получают дополнительные преимущества: уменьшение числа ошибок оператора-станочника, предсказуемость времени обработки и более полная загрузка оборудования. Поскольку станок управляется при помощи программы, квалификация оператора станка с ЧПУ может быть значительно ниже, по сравнению с образованием станочника, работающего на универсальном оборудовании. Второе преимущество использования технологии ЧПУ заключается в более точном изготовлении детали. Сегодня производители станков с ЧПУ говорят о высочайшей точности и надежности оборудования.

Это означает, что однажды отлаженная управляющая программа может быть использована на станке с ЧПУ для производства двух, десяти или тысячи абсолютно идентичных деталей, причем при полном соблюдении требований к точности. Третьим преимуществом применения любого оборудования с ЧПУ является гибкость и возможность быстрой переналадки оборудования. На оборудовании с программным управлением изготовление разных деталей сводится к простой замене управляющей программы и, в некоторых случаях, режущего инструмента. Проверенная управляющая программа может быть использована любое число раз и через любые промежутки времени.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКОВ С ЧПУ

Основными техническими характеристиками являются следующие:

- Класс точности (отечественное оборудование). Обозначается следующими буквами: П—повышенной точности; В—высокой точности; А—особо высокой точности, С—особо точные (прецизионные). По каждому классу точности и группе станков нормируется допустимая величина погрешности.

- Вид устройства ЧПУ (УЧПУ) обозначается индексами (отечественное оборудование), входящими в наименование модели станка: Ф1 – станки с цифровой индикацией (в том числе с предварительным набором координат); Ф2 – станки с позиционными и прямоугольными системами управления; Ф3 – станки с контурными прямолинейными и криволинейными системами управления; Ф4 – станки с универсальной системой управления для позиционноконтурной обработки; Ц – станки с цикловым программным управлением.

- Основные параметры станка: наибольший диаметр обрабатываемого изделия (для токарных станков); наибольший диаметр сверления, (для сверлильных станков); диаметр расточного шпинделя (для расточных станков); размеры стола (для фрезерных станков) и т. д.

- Наличие инструментального магазина.

- Наличие устройства автоматической загрузки заготовок.

- Габаритные размеры станка и его масса.

- Число управляемых координат и число одновременно управляемых координат (число одновременно управляемых координат определяет траекторию движения инструмента относительно заготовки).

При сложной обработке на фрезерных, токарных и многоцелевых станках используют УЧПУ с непрерывным (контурным) управлением одновременно по нескольким координатам. Существуют УЧПУ с управлением одновременно по трем, четырем и пяти координатам. Последние используются в станках со сложной траекторией инструмента. В токарных станках обычно применяются УЧПУ с одновременным управлением по двум координатам, а в токарно-револьверных и токарно-карусельных – по трем координатам.

ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ СТАНКОВ С ЧПУ

Для точной обработки заготовки деталей на станках с ЧПУ необходима высокая точность изготовления всех его деталей, узлов и станка в целом. Точность станка определяется точностью изготовления его деталей и узлов (особенно направляющих корпусных деталей, несущих инструмент и заготовку), точностью изготовления приводов механизмов, качеством сборки станка, жесткостью его элементов, зазорами в сопрягаемых деталях, условиями трения в направляющих при перемещении рабочих органов и др. Жесткость шпинделя и других ответственных узлов станка должна превосходить жесткость аналогичных узлов, предназначенных для традиционных станков. При трогании с места исполнительный орган начинает движение не одновременно с действием управляющего сигнала, а только после того, как будут выбраны зазоры в передачах, произойдет некоторая упругая деформация элементов, а усилие, воздействующее на управляемый орган, превзойдет сопротивление сил трения и сил резания.

Действие указанных факторов особенно важно учитывать при конструировании ходовых винтов – важнейших звеньев передачи к исполнительным органам команду на перемещение. Именно поэтому в станках с ЧПУ используют шарико-винтовые пары, отличающиеся высокими точностью, износостойкостью и жесткостью благодаря применению гаек с предварительным натягом и большему диаметру ходового винта. Последний жестко крепится в осевом направлении, для чего используют упорные подшипники с предварительным натягом. В станках с ЧПУ, по сравнению с традиционными станками, кинематические цепи, передающие движение от двигателя к исполнительному механизму, значительно короче благодаря применению автономных приводов для всех рабочих движений. Эти конструктивные особенности позволяют значительно увеличить статическую и динамическую жесткость привода. Точность перемещения рабочих органов также зависит от точности срабатывания по времени механизмов останова: электромагнитных муфт, электродвигателей, тормозных устройств.

Для уменьшения времени торможения и пуска конструкторы стремятся уменьшить маховые массы вращающихся деталей и электромеханическую постоянную времени привода. Дискретность (цена импульса) – это перемещение механизма, соответствующее одному импульсу управляющей программы. Дискретность перемещения определяет значение ошибки, обусловленной представлением траектории движения в цифровой форме. Чтобы снизить эту погрешность, целесообразно уменьшить дискретность. Однако это приводит к увеличению управляющей частоты для обеспечения требуемой скорости перемещения. При возрастании частоты усложняются УЧПУ, привод подач и измерительные преобразователи обратной связи. Кроме того, снижение дискретности не везде является оправданным, так как система станок – деталь может вносить существенно большие погрешности. Исходя из требований точности и производительности в станках фрезерной и сверлильной групп в большинстве случаев принимается дискретность 10 мкм, для многоцелевых, координатнорасточных, шлифовальных, электроэрозионных вырезных станков 0,5—1 мкм. В токарных и фрезерных станках повышенной точности дискретность не должна превышать 1 мкм.

КЛАССИФИКАЦИЯ УСТРОЙСТВ ЧПУ СТАНКОВ

Термины и определения основных понятий в области числового программного управления металлообрабатывающим оборудованием устанавливает ГОСТ 20523-80. Числовое программное управление станком – это управление обработкой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме. По характеру движения исполнительных органов системы ЧПУ классифицируются на: позиционные, контурные, универсальные, синхронные [25]. При позиционном управлении перемещение рабочих органов станка происходит в заданные точки, причем траектория перемещения не задается. Позиционные устройства ЧПУ обеспечивают автоматическое перемещение рабочего органа станка в координату, заданную программой, без обработки в процессе перемещения рабочего органа. Эти устройства применяют в сверлильно-расточных и других станках. Перемещение инструмента от одной точки (координаты) обработки к другой выполняется на ускоренных ходах. Специфичным для этого класса УЧПУ является требование обеспечения точности только при остановке в заданной координате. Вид траектории при перемещении из одной координаты в другую не задается. Однако время перемещения должно быть минимальным.

Учитывая значительный процент холостых ходов в станках с позиционными системами ЧПУ, к приводу подач предъявляются требования высокого быстродействия и обеспечения значительных скоростей перемещения при малой дискретности. Контурное управление характеризуется перемещением органов станка по заданной траектории и с заданной скоростью для получения необходимого контура детали. Контурное управление подразделяется на контурные прямоугольные системы ЧПУ, контурные криволинейные системы ЧПУ и синхронные системы ЧПУ. Контурные прямоугольные системы ЧПУ используют в станках, у которых обработка проводится лишь при движении по одной координате и обрабатываемая поверхность параллельна направляющим данной координаты.

В большинстве станков применяют прямоугольные координаты, поэтому такие системы получили название прямоугольных. В этих системах, как и в позиционных, программируются конечные координаты перемещения. Однако в программе задается скорость движения в соответствии с требуемым режимом резания, и перемещение выполняется поочередно по каждой из координатных осей. В этих системах отставание или опережение (рассогласование) по скорости относительно запрограммированного значения непосредственно не вызывает погрешности обработки, так как инструмент продолжает движение по заданной траектории. Возникает лишь нарушение расчетного режима резания и связанное с этим незначительное изменение шероховатости обрабатываемой поверхности и упругих деформаций системы станок – деталь. Прямоугольные системы управления используют в станках фрезерной, токарной и шлифовальной групп. Контурные криволинейные системы ЧПУ применяют в станках многих групп. Они обеспечивают формообразование при обработке в результате одновременного согласованного движения по нескольким управляемым координатам.

Программу движения исполняемых органов по отдельным координатам при контурной и объемной обработках рассчитывают, исходя из заданной формы обрабатываемой поверхности детали и результирующей скорости движения, определяемой режимом резания. Рассогласование привода подач может привести к ошибке обработки контура. Контурные системы являются наиболее сложными как с точки зрения алгоритма работы УЧПУ, так и с точки зрения требований, предъявляемых к приводу подач.

Разновидностью контурных систем ЧПУ являются синхронные системы, применяемые в основном в зубообрабатывающих станках. УЧПУ задает постоянное соотношение скоростей по двум или большему числу координатных осей станка, а формообразование обеспечивается благодаря конфигурации инструмента. Соотношение скоростей движения по осям задается программой и сохраняется на все время обработки заготовки данной детали. В большинстве случаев требуется не только обеспечить определенное соотношение средних скоростей движения по координатам, но и сохранить определенное рассогласование в приводах координат. Одна из координат станка (обычно главный привод) служит задающей и на ней устанавливают измерительный преобразователь (датчик). Такая система входит как составной элемент в УЧПУ токарно-винторезных станков для обеспечения режима нарезания резьбы.

Универсальное управление сочетает в себе принципы позиционного и контурного, позволяет осуществлять позиционирование и движение рабочих органов станка по заданной траектории. Такое управление наиболее эффективно для многооперационных и многоцелевых станков.

По числу потоков информации системы могут быть [25]:

1. Разомкнутые (один поток от ЧПУ к станку). Основное преимущество такой системы – простота.

2. Замкнутые (два потока от ЧПУ к станку) и наоборот (датчики положения скорости). Основное преимущество – более точное перемещение исполнительных органов.

3. Адаптивные (самонастраивающиеся) системы. Представляют собой управление, при котором обеспечивается автоматическое приспосабливание процесса к изменяющимся условиям обработки по определенным критериям. Они помимо основного потока информации имеют дополнительные, позволяющие корректировать процесс обработки с учетом деформации технологической системы, затупления режущего инструмента, колебания припуска и твердости

заготовок и др. По способу реализации системы ЧПУ укрупненно можно классифицировать следующим образом: системы с аппаратной реализацией алгоритмов управления; системы, построенные на основе микроконтроллеров; системы, построенные на основе ПЭВМ.

В зависимости от уровня использования средств вычислительной техники, системы ЧПУ классифицируются следующим образом.

1. Системы типа NC (Numerical Control) – числовое программное управление, осуществляющее адресование команд, расчет некоторых элементов геометрии детали, интерполяцию промежуточных точек по опорным, реализацию типовых циклов по жестко заданным алгоритмам, реализованным аппаратным способом. Информация в систему ЧПУ типа NC вводится с управляющей программы кадрами (порциями).

2. Системы типа MNC (Memory NC) или SNC (Stored NC) – агрегатно-блочные системы ЧПУ типа NC, оснащенные дополнительным блоком оперативной памяти, позволяющим хранить информацию об управляющей программе. Программа в устройство ЧПУ вводится сразу, проверяется, а затем выдается для обработки кадрами. Преимуществом системы типа MNC, по сравнению с системой типа NC, является высокая надежность в работе, т. к. необходимость в использовании сложного фотосчитывающего устройства для каждого кадра программы не требуется.

3. Системы типа HNC (Hand NC) – с ручным заданием управляющей программы на пульте управления. Преимущество таких систем по сравнению с системами типа MNC – отсутствие необходимости подготовки УП (управляющей программы) технологом-программистов.

4. Системы типа CNC (Computer NC) – системы управления со встроенными одной или несколькими микроЭВМ (микропроцессорами) и с программной реализацией алгоритмов, которые записываются в постоянное запоминающее устройство при изготовлении устройства ЧПУ. Системы типа CNC имеют возможность формировать типовые циклы обработки применительно к различным технологическим задачам. Программно-математическое обеспечение для реализации этой возможности хранится в постоянно перепрограммируемом запоминающем устройстве. Системы CNC позволяют программировать логику работы электроавтоматики силового оборудования станка.

5. Система DNC (Direct Numerical Control) – система, управляющая группой станков от одной ЭВМ, имеющая общую память для хранения программ, распределяемых по запросам от станков. Такие УЧПУ являются устройствами высшего ранга и служат для организации согласованной работы технологических объектов, включенных в комплекс, например в ГПС (гибкие производственные системы).

6. Система PCNC (Personal Computer NC) – системы управления, появившиеся в последнее время и построенные на основе персонального компьютера в индустриальном исполнении, основное отличие которых заключается в ударо- и виброзащищенном исполнении, а также в наличии специальной интерфейсной платы, обеспечивающей сопряжение ПЭВМ с приводами, датчиками, электроавтоматикой станка. Такое построение позволяет удешевить

систему ЧПУ, легко ее адаптировать к различным по функциональному назначению станкам путем коррекции соответствующего программного обеспечения. Все это позволяет легко модернизировать устаревшие системы ЧПУ NC, MNC, SNC, HNC, CNC, DNC до PCNC, что в ряде случаев успешно выполняется

(при условии удовлетворительных точностных характеристик модернизируемого оборудования).

7. STEP-NC (пошаговая система управления), разрабатываемая в последнее время система ЧПУ. Построена на основе систем PCNC, ее основная идея – исключить участие человека в подготовке к процессу обработки. В состав программного обеспечения такой системы обязательно входят пакеты CAD, CAPP, CAM.

Функционирование осуществляется по шагам:

1. Система CAD обеспечивает автоматизацию разработки чертежа обрабатываемой детали и подготовку геометрической и технологической информаций к передаче в CAPP и системы САМ.

2. Система CAPP определяет технологию обработки заготовки детали на оборудовании (устанавливает способы обработки, назначает режимы, устанавливается режущий и вспомогательный инструменты, устанавливает последовательнось и состав переходов обработки).

3. Система CАМ осуществляет по результатам предыдущих шагов расчет траектории перемещений инструмента, определение последовательности событий управления приводами и электроавтоматикой станка. Обычно результатом работы системы CAM является управляющая программа (УП), которая в дальнейшем отрабатывается оборудованием (это позволяет легко модернизировать существующие системы DNC и PCNC до STEPNC), однако в настоящее время выполняется проектирование систем САМ, непосредственно управляющих СЧПУ станком без формирования УП.

УСТРОЙСТВО СТАНКОВ С ЧПУ

ОСОБЕННОСТИ ПОСТРОЕНИЯ СИСТЕМ УПРАВЛЕНИЯ

Структура системы УЧПУ, построенной на основе ПЭВМ

Структурная схема СЧПУ класса PCNC может быть рассмотрена на примере широко распространенной системы NC-201 российского производства [1]. Рассматриваема система представляет собой индустриальный компьютер, построенный на основе AMD 5×86-133 процессора. Внешний вид пульта управления такой системы показан на рис. 2.1.

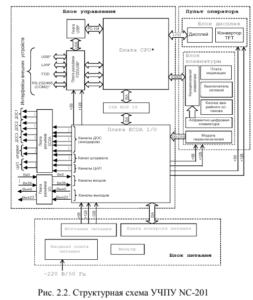

Устройство с числовым программным управлением (УЧПУ) является программно-управляемым устройством, имеет аппаратную и программную части. Структурная схема УЧПУ представлена на рис. 2.2. Структура УЧПУ включает блок управления (БУ), пульт оператора (ПО) и блок питания (БП).

БП обеспечивает преобразование первичного сетевого напряжения во вторичные необходимые для работы всех систем СЧПУ с требуемыми электрическими характеристиками.

БУ управляет работой УЧПУ и внешнего подключаемого оборудования. Ядром БУ является плата CPU. Взаимодействие модулей БУ обеспечивают сигналы внешней локальной шины процессора ISA BAS 16.

Через каналы модуля ECDA I/O осуществляется управление периферийным оборудованием:

– следящим электроприводом подач и главного движения с обратной связью;

– преобразователями перемещений фотоэлектрического типа (энкодерами);

– шпинделем; – электронным штурвалом фотоэлектрического типа.

По каналам входа/выхода модуль ECDA I/O обеспечивает двунаправленную связь (опрос/управляющее воздействие) между УЧПУ и электрооборудованием управляемого объекта. Обмен информацией происходит под управлением программного обеспечения. Управление дополнительными устройствами ввода/вывода производится платой CPU через интерфейсы внешних устройств: RS232/485, FDD, LAN, USB. ПО обеспечивает выполнение всех функций управления и контроля в системе «ОПЕРАТОР-УЧПУ-ОБЪЕКТ УПРАВЛЕНИЯ». Структура ПО включает в себя блок дисплея и блок клавиатуры. В качестве элементов управления ПО используются клавиши, кнопки и переключатели, а в качестве элементов контроля – дисплей и светодиоды. Эти элементы позволяют оператору управлять работой системы, вести с ней активный диалог, получать необходимую информацию о ходе управления объектом. Связь УЧПУ с объектом управления и дополнительными устройствами ввода/вывода осуществляется через внешние разъемы.

Система ЧПУ фирмы Fanuc

Компания GE Fanuc Automation – лидер в области поставки новейших высокоэффективных устройств с ЧПУ и соответствующего оборудования для станкостроения. Компания GE Fanuc Automation выпускает ЧПУ открытого и традиционного типов, которые увеличивают производительность станков путем обеспечения возможности доступа к информационным и программным средствам в самом станке. Системы ЧПУ компании GE Fanuc рассчитаны на такой широкий спектр операций, как шлифование, сверление, резка, фрезерование, перфорирование, токарная обработка и прочее.

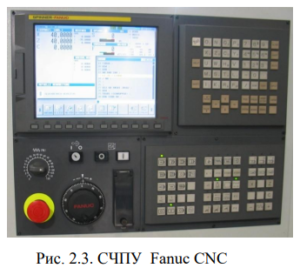

Благодаря высоким эксплуатационным характеристикам и надежности, ЧПУ традиционного типа обслуживают самые разные станочные системы по всему миру. Встроенная в блок миниатюрная печатная плата ЧПУ позволяет полностью использовать возможности самых современных больших интегральных схем (БИС) и технологий поверхностного монтажа. Плата монтируется за жидкокристаллическим дисплеем. СЧПУ включает также высокоскоростную сервошину последовательного действия и компактный распределяемый модуль ввода-вывода, что позволяет подключать один блок управления ЧПУ и сразу несколько сервоусилителей к одному волоконно-оптическому кабелю. Различные модули ввода-вывода могут монтироваться на рабочей панели и на пульте управления станком, что позволяет значительно уменьшить объем электроавтоматики станка и его размеры (рис. 2.3).

Весь спектр ЧПУ открытого типа компании GE Fanuc представлен сериями 160i, 180i, 210i and 160is, 180is, 210is, разработанными на базе 16i, 18i и 21i серий. ЧПУ открытого типа обеспечивают высокоэффективную реализацию функций управления ЧПУ компании GE Fanuc одновременно с функциями персонального компьютера и возможностью их дальнейшего расширения. Устройство ЧПУ и станок могут управляться с помощью графического пользовательского интерфейса персонального компьютера. Кроме того, сетевые возможности могут быть использованы для обмена информацией, а программные средства и базы данных – для управления сервисными программами. Программное обеспечение компании GE Fanuc (библиотека CNC) используется для ввода-вывода внутренней информации ЧПУ. Такое программное обеспечение может поддерживать стандартный набор языков программирования Microsoft (Visual Basic или Visual C++TM), а также интерфейс OLE/DDE.

Система ЧПУ фирмы Siemens

СЧПУ фирмы Siemens являются высококачественными системами управления для обрабатывающих станков. ЧПУ Siemens представлены такими сериями: SINUMERIK 802D, SINUMERIK 810D, SINUMERIK 840D(рис. 2.4).

СЧПУ фирмы Siemens представляют собой целостный комплекс взаимодействующих компонентов: устройство ЧПУ — управляющее ядро системы, компоненты управления для общения оператора с системой, контролирующий электроавтоматику, силовые исполнители: привода и двигатели в различных исполнениях в зависимости от задач, обратные связи измерительных систем, соединительные силовые и сигнальные кабели и программное обеспечение: системное, операторское, ввода в эксплуатацию, администрирования и информационного обмена.

Фирма Siemens разработала две группы УЧПУ:

– Семейство SINUMERIK 802C, 802S, 802D, которое ориентировано на применение в простых токарных и фрезерных станках. Эти УЧПУ ограничены по количеству осей и имеют оптимальные функциональные возможности, соответствующие их назначению.

– Семейство SINUMERIK 810D, 840D. SINUMERIK 810D – для станков с небольшими рабочими усилиями. SINUMERIK 840D – наиболее распространенное базовое модульное УЧПУ для широкого круга станков и технологических задач.

ОСОБЕННОСТИ УСТРОЙСТВА ПРИВОДОВ

Классификация приводов

Приводы станков с ЧПУ классифицируются по назначению и принципу работы (основные признаки), по типам двигателей, видам схем управления, месту установки и дополнительным признакам. По назначению выделяют приводы главного движения, подачи и вспомогательных механизмов. Одно из движений, осуществляемых в процессе резания и требующее основные энергетические затраты, называют главным. Привод, реализующий это движение, называется приводом главного движения.

Движения, осуществляемые в процессе резания, служащие для взаимного перемещения инструмента и заготовки и требующие меньших (по сравнению с главным движением) затрат энергии, называются движениями подачи. Приводы, реализующие эти движения, называются приводами подачи. Так, в сверлильных станках главным движением является вращение сверла, а движением подачи – перемещение пиноли.

Приводы, реализующие движения, имеющие вспомогательный характер (например, в зажимных приспособлениях, загрузочных устройствах, насосах, магнитных сепараторах и т. д.), называются приводами вспомогательных механизмов. По принципу работы приводы бывают электрические, электромеханические, гидравлические и электрогидравлические. Электрическим приводом называется устройство, преобразующее электрическую энергию в механическую и управляющее параметрами сформированного при этом движения. Основным элементом электропривода является электрический двигатель, в котором и происходит преобразование энергии. Управление параметрами движения осуществляют с помощью преобразователя основного управляющего параметра, датчика обратной связи, задающего устройства, устройства защиты и т. д.

На настоящий момент можно выделить несколько типов электроприводов для станочного оборудования: частотнорегулируемый электропривод с асинхронным двигателем, вентильный сервопривод (синхронный двигатель на постоянных магнитах со специализированным частотным преобразователем) и шаговый электропривод с электрическим дроблением шага. Преобразователи являются звеньями системы электропривода, в которых происходит изменение параметров тока или напряжения, т. е. преобразователь трансформирует электрическую энергию с одними параметрами в электрическую энергию с другими параметрами. Так, у преобразователя переменного тока в постоянный на входе переменный ток, а на выходе постоянный. Шаговые двигатели в приводах станков с ЧПУ используются чаще всего в комплекте с гидроусилителем момента. Достоинством шагового электропривода является отсутствие обратной связи по пути, что упрощает систему управления в целом, но при этом снижает надежность привода. В практике создания и эксплуатации станков с ЧПУ находят применение также силовые шаговые двигатели, не требующие промежуточного гидроусилителя, всевозможные линейные электроприводы, в том числе шаговые.

Наряду с элекродвигателем и преобразователем в состав привода входят и механические передачи. Механическая передача — часть системы привода, заключенная между выходным звеном источника движения (например, выходным валом электродвигателя или штоком гидроцилиндра) и звеном потребления механической энергии и предназначенная для кинематического преобразования движения на этом пути. Под кинематическим преобразованием понимают изменение направления усилия и скорости при линейном перемещении или изменение плоскости поворота при вращательном движении. Основные функции механических передач: распределение энергии (от одного источника движения) между различными звеньями ее потребления; совмещение энергии, поступающей от различных источников движения, и подведение ее к одному звену потребления; понижение или повышение скорости при одновременном повышении или понижении усилий или вращающих моментов; ограничение скорости или вращающего момента; регулирование скорости; преобразование вида движения (вращательного в поступательное); изменение направления оси вращения и т. д. В перспективе механические передачи в приводе станков будут играть менее значительную роль, так как их функции можно будет реализовывать с помощью электрических или гидроэлектрических устройств. Однако в настоящее время, несмотря на переход к электрическим способам управления движениями, механические передачи находят применение в станках с ЧПУ, что объясняется их простотой и надежностью.

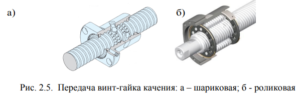

Для передачи вращательного движения используют ременные, зубчатые и червячные передачи, а для преобразования вращательного движения в поступательное – зубчато-реечные и винтовые. В большинстве приводов станков с ЧПУ для преобразования вращательного движения в поступательное применяют передачу «винт – гайка качения» (рис. 2.5). В корпусе передачи, помимо гайки, помещены шарики, которые перемещаются между гайкой и винтом по замкнутому контуру и позволяют затянуть гайку так, чтобы исключить зазор в передаче. Затягивание при отсутствии шариков создало бы силу трения, препятствующую повороту винта.

В шариковой передаче шарики циркулируют с возвратом, потери в этой передаче невелики, однако для обеспечения равномерного натяга по длине и исключения зазоров она должна быть выполнена с высокой точностью. Также в станках с ЧПУ находят применение муфты, электромагнитные фрикционные муфты и тормоза, зубчатые передачи и редукторы (рис. 2.6).

Приводы главного движения

Приводы главного движения и подачи в станках с ЧПУ предназначены для обеспечения процесса съема металла с максимальной производительностью при заданных точности и качестве обработки. В приводах главного движения иногда возникает необходимость точно и быстро остановить двигатель, например, точно остановить шпиндель токарного станка для автоматической выгрузки изделия и загрузки новой заготовки или точно остановить резец алмазнорасточного станка напротив шпоночного паза растачиваемого отверстия для вывода резца из отверстия. В этом случае, кроме увеличения диапазона регулирования, используют датчики нулевого положения, либо привод выполняется следящим.

Для увеличения надежности и долговечности механизмов привода следует решать задачу обеспечения безударности его пуска и торможения. В некоторых станках, например, токарно-винторезных, необходимо обеспечить возможность синхронного движения рабочих органов главного движения и подачи. Для этого на главном приводе устанавливается круговой импульсный датчик. Регулирование частоты вращения привода главного движения может быть ступенчатым, бесступенчатым и комбинированным.

Ступенчатое регулирование явилось исторически первым способом изменения частоты вращения шпинделя станка и было обусловлено следующими факторами: изначально станки с ЧПУ проектировались на основе аналогичного универсального оборудования, имеющего регулирование частоты вращения с помощью коробки скоростей; отсутствие электронной элементной базы, позволяющей реализовать идею бесступенчатого регулирования частоты вращения мощного электродвигателя при сохранении постоянства вращающего момента в широком диапазоне частот. Ступенчатое регулирование имеет следующие преимущества – двигатель главного движения вращается с постоянной оптимальной скоростью, обеспечивая максимальный рабочий момент; применение асинхронного электродвигателя позволяет отказаться от преобразователя, что упрощает электрическую схему. Недостатки такого привода: требуется наличие сложных автоматических механических устройств изменения частоты вращения, торможения.

Ступенчатое регулирование в большом диапазоне осуществляется с помощью:

– многоваловых коробок (число ступеней до 24; диапазон регулирования и мощность не ограничиваются);

– ступенчато-шкивных передач с одинарным или двойным перебором (число ступеней до 12; диапазон регулирования до 30);

– многоскоростных асинхронных двигателей в сочетании с многоваловыми коробками передач.

Автоматическое переключение скоростей в передачах осуществляется с помощью электромагнитных фрикционных муфт. Такие системы регулирования имеют следующие существенные недостатки: невозможность в процессе обработки поддерживать оптимальные режимы резания, высокая кинематическая сложность коробки скоростей, смена частоты вращения требует останова шпинделя, низкая надежность и недолговечность электромагнитных фрикционных муфт.

Появление соответствующей электронной базы привело к созданию привода с комбинированным способом регулирования: частота вращения вала электродвигателя изменяется в ограниченном диапазоне при помощи электронных преобразователей. Расширение диапазона регулирования до требуемого при обработке осуществляется при помощи простых (обычно трехступенчатых) коробок скоростей. Такой привод позволяет оптимизировать режимы резания при обработке, поддерживать постоянную скорость резания, однако при переходе с одного диапазона частот вращения к другому требует остановки процесса обработки, а в ряде станков такой переход осуществляется вручную, например16А20Ф3.

Появление новых синхронных и асинхронных двигателей, обеспечивающих постоянство крутящего момента в широком диапазоне частот вращения (синхронные переменного тока – рабочая частота вращения до 40 000 об/мин, асинхронные – до 12 000 об/мин), позволило полностью отказаться от коробки скоростей, а в ряде случаев и от всех механических передач в цепи главного движения, и результатом явилась разработка мотор-шпинделей (непосредственно шпиндель станка является одновременно и ротором электродвигателя).

С целью снижения влияния тепловыделения двигателя на шпиндель станка используется жидкостное охлаждение электродвигателя. В качестве таких двигателей могут быть использованы асинхронные электродвигатели 1PH2 фирмы «Сименс» (рис. 2.7) [2]. Встраиваемые двигатели 1PH2 используются на станках с повышенными требованиями к качеству обработки, точности и плавности хода (токарные станки, шлифовальные станки).

Преимущества от использования:

– компактная конструкция, благодаря удалению механических компонентов: балансира двигателя, ременной передачи, редукторной

коробки и шпиндельного датчика;

– высокая удельная мощность, благодаря жидкостному охлаждению;

– высочайшая точность обработки вследствие спокойного, точного вращения шпинделя на малых оборотах, так как нет воздействия поперечных усилий привода;

– ускоренный разгон и торможение;

– полный номинальный момент вращения доступен во всем диапазоне частот вращения;

– повышенная жесткость шпиндельного привода, благодаря монтажу компонентов двигателя между главными подшипниками

шпинделя;

– низкий уровень шума, благодаря удалению многих ранее используемых элементов станка;

– передача момента вращения на шпиндель происходит без зазора и с силовым замыканием через цилиндрическую ступенчатую прессовую посадку.

Ротор монтируется на шпиндель термической стыковкой. Прессовое соединение может быть разъединено гидравлическим методом без нарушения стыкуемых поверхностей. Находят применение и синхронные электродвигатели (рис. 2.8). Преимущества использования встраиваемого синхронного двигателя аналогичны преимуществам применения асинхронного, однако он имеет ряд дополнительных положительных сторон:

– максимальная частота вращения до 40 000 об/мин;

– ротор остается холодным вследствие возбуждения постоянными магнитами, как следствие – значительное уменьшение потерь мощности в роторе и меньший нагрев подшипников;

– требуется меньший теплоотвод при той же мощности по сравнению с 1PH2, т. е. увеличение КПД;

– необходим только один датчик (измерительная система полого вала) для определения скорости и положения шпинделя;

– увеличение производительности станка: мотор-шпиндели с возбуждением постоянными магнитами увеличивают удельную мощность и рентабельность станков с ЧПУ.

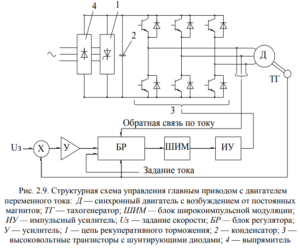

Синхронные встраиваемые двигатели с жидкостным охлаждением 1FE1 используются там, где предъявляются повышенные требования к качеству обработки, точности, плавности хода, а также требуется наименьшее время разгона. Основной недостаток синхронных двигателей – невозможность эксплуатации без специального частотно-импульсного преобразователя. Структурная схема управления главным приводом с синхронным электродвигателем (рис. 2.9) предусматривает бестрансформаторное питание и рекуперирование энергии при торможении.

Данный привод обеспечивает постоянную мощность на валу двигателя в достаточно широком диапазоне частот вращения. Двигатели, благодаря их высокой частоте вращения, позволяют использовать понижающую передачу с большим отношением. Транзисторный блок управления в сочетании с вентильным блоком рекуперации работает так, что при торможении энергия возвращается в питающую сеть переменного тока. Это позволяет реализовать высокую частоту чередования ускорения и замедления и обеспечить высокое качество процесса торможения. Электронный блок регулятора тока позволяет уменьшить вибрации и шум во всем диапазоне частот вращения, а введение в схему управления главным приводом датчика угла поворота обеспечивает ориентацию шпинделя и остановку его в фиксированном положении, что необходимо в станках с автоматической сменой инструмента.

Следящие приводы подач

Привод подач – один из основных узлов, определяющих производительность и точность станка с ЧПУ. Поскольку УЧПУ практически безынерционно формирует сигналы управления приводом, обеспечивающие движение по заданной траектории или позиционирование в заданной координате, большое значение приобретает совершенствование параметров исполнительного двигателя и схемы управления им с учетом особенностей кинематической цепи привода. По мере совершенствования СЧПУ, увеличения жесткости и точности узлов станка, повышаются требования к быстродействию и точности привода подач: скорость быстрых перемещений в современных станках доведена до 50 м/мин, а дискретность перемещений – до 1 нм. Указанным требованиям удовлетворяют приводы и двигатели, разработанные специально для станков с ЧПУ. Высокими показателями характеризуется тиристорный привод с низкоскоростным высокомоментным двигателем постоянного тока и возбуждением от высокоэнергетических магнитов (рис. 2.10). Двигатель имеет большой момент инерции, обеспечивает хорошие динамические характеристики, полученные в результате использования (для возбуждения) высокоэнергетических керамических магнитов, выдерживающих 10-15-кратные пиковые моменты без размагничивания. Значительная масса и теплоемкость ротора позволяют достаточно долго (до 30 мин) выдерживать значительные перегрузки.

В приводах с высокомоментными двигателями во многих случях исключена необходимость в редукторе или значительно упростилась его конструкция, что уменьшило динамическую нагрузку приводного механизма и ее влияние на переходные процессы. Высокий КПД современных винтовых передач и направляющих обеспечивает ускоренные перемещения при крутящем моменте привода, равном 15-20 % от номинального крутящего момента, необходимого для процесса резания. В то же время, резание с большими усилиями возможно лишь при скорости, равной 15-20 % от скорости быстрого перемещения. Эти особенности и определяют специфику создания привода подач станков. Однако, несмотря на все свои достоинства, высокомоментный двигатель постоянного тока не используется в современных станках. Это обусловлено наличием коллекторных узлов в конструкции двигателя. Являясь ненадежным и быстро изнашиваемым узлом, коллектор приводит к частым отказам привода. Вследствие этого, наибольшее распространение в современных приводах получили синхронные элекродвигатели. Они обладают удовлетворительными характеристиками, и в их конструкции полностью отсутствует коллектор, т. к. ротор такого двигателя выполнен из высокоэнергетических магнитов, а обмотки расположены в неподвижном статоре.

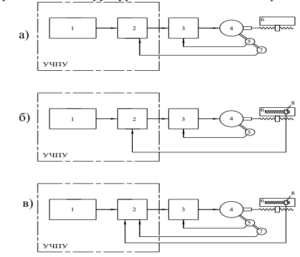

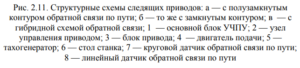

Следящий привод имеет, как минимум, два датчика обратной связи – по скорости (тахогенератор) и по пути. Тахогенератор всегда устанавливают на вал двигателя подачи, при этом часто встраивают непосредственно в двигатель. Что касается датчика обратной связи по пути, то существуют три варианта его установки, в зависимости от которых различают и структурные схемы следящих приводов (рис. 2.11).

В станках нормальной точности датчик обратной связи по пути выполняют круговым и устанавливают на ходовой винт или на вал двигателя (рис. 2.11 (а)); поскольку пара винт—гайка не охвачена обратной связью, погрешности этой пары переносятся на изделие. Систематическую слагаемую этих погрешностей, повторяющуюся стабильно, можно компенсировать с помощью заранее программируемых корректирующих сигналов. Следящие приводы с такой структурной схемой, называемой схемой с полузамкнутым контуром обратной связи по положению, обеспечивают точность позиционирования ± 10 мкм.

В микропроцессорных системах ЧПУ обратные связи по пути замыкаются в УЧПУ, а обратные связи по скорости — в блоке управления приводом. Таким образом, в следящих системах используют регулируемый привод с введением обратной связи по пути. В прецизионных станках устанавливают на столе станка высокоточный линейный датчик 8 (рис. 2.11 (б)). Такая структурная схема называется замкнутой по положению. При этой схеме зазоры в кинематической цепи и упругие деформации влияют на колебания привода. Поэтому, в ряде случаев (например, в тяжелых станках) применяют гибридную схему обратной связи (рис. 2.11 (б)), в которой используют два датчика: круговой, установленный на вал двигателя или ходовой винт, и линейный, установленный на стол станка. При этом круговой датчик используют для позиционирования, а линейный – для автоматической коррекции погрешностей кинематической цепи.

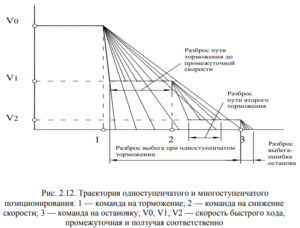

Для уменьшения величины выбега (т. е. пути, который проходит рабочий орган после получения команды на остановку) используют способы интенсивного торможения. Подходить к позиции точной остановки можно лишь на очень низкой скорости. Поэтому между первой (на торможение) и второй (на отключение) командами в позиции точной остановки приходится вводить промежуточную скорость. В цикловых системах управления при одноступенчатом графике позиционирования после получения команды на торможение рабочий орган станка, например координатный стол, может остановиться в любой точке участка, который называется участком разброса тормозного пути при одноступенчатой остановке. Если рабочий орган остановится в начале этого участка, то весь участок придется проходить на ползучей скорости. Чаще всего остановка происходит в середине этого участка и оставшуюся половину проходят на ползучей скорости. По сравнению с одноступенчатым двухступенчатый график (показан жирными линиями на рис. 2.12) позволяет значительно (примерно в три раза) сократить время позиционирования: после получения первой команды (на торможение) выполняется переход рабочего органа на промежуточную скорость, с которой он перемещается до получения команды на второе торможение; затем скорость снижается до уровня ползучей и рабочий орган попадает на участок, называемый участком разброса тормозного пути при втором торможении.

Увеличивая число ступеней, переходят к графику с непрерывным позиционированием, который называется «оптимальным» и обеспечивает заданную точность позиционирования при минимальных затратах времени. Осуществление оптимального графика решается в системах ЧПУ со следящим приводом; в этих системах реализуются также двух- и трехступенчатые циклы позиционирования.

Дискретные (шаговые) приводы подач

Привод подач с шаговыми двигателями (ШД) можно разделить на группы: привод с силовым ШД, соединенным через кинематическую цепь с исполнительным механизмом; привод с управляющим ШД и промежуточным усилителем момента, выполненным в виде автономной следящей системы (обычно гидравлической); привод с линейным ШД. В первой и третьей группе динамические и статические характеристики привода определяются параметрами ШД, во второй — зависят от параметров следящей системы, которой управляет ШД. Преимущества шагового привода по сравнению с приводом следящим имеют значение лишь при малых мощностях приводов. К таким преимуществам относятся отсутствие датчика обратной связи по пути и тахогенератора, а также отсутствие коллектора со щетками.

Именно это обусловило применение ШД в приводе подач малых токарных и шлифовальных станков, а также для управления различными вспомогательными механизмами (поворот и смещение плансуппортов, резцедержателей и т. п.) станков и гибких производственных модулей. Современные быстродействующие ШД являются модифицированными синхронными электрическими машинами, обмотки которых возбуждаются несинусоидальными сигналами, т. е. прямоугольными или ступенчатыми импульсами напряжения с изменяющейся в широких пределах частотой. Ступенчатому характеру напряжений на фазах ШД соответствует дискретное вращение электромагнитного поля в воздушном зазоре двигателя. Вследствие этого движение ротора на низкой частоте слагается из последовательности элементарных перемещений, совершаемых по апериодическому или колебательному закону.

При возрастании управляющей частоты неравномерность частоты вращения ротора ШД сглаживается. Шаговые двигатели с электронным коммутатором осуществляют преобразование последовательности управляющих импульсов (унитарного кода) в угол поворота вала. Каждому импульсу управления соответствует поворот вала на фиксированный угол (шаг двигателя), величина которого однозначно определена конструкцией ШД и способом переключения его обмоток. Частота вращения и суммарный угол поворота вала пропорциональны частоте и числу поданных импульсов управления соответственно. В отличие от синхронных двигателей в ШД переход в синхронное движение из состояния покоя осуществляется без скольжения, а торможение — без выбега ротора. Благодаря этому ШД (в рабочем диапазоне частот) обеспечивают внезапный пуск, остановку и реверсирование без потери информации, т.е. без пропуска. Отдельную нишу занимают приводы с линейными ШД (рис. 2.13).

Привод включает в себя первичную часть, представляющую собой статор, и вторичную часть – основание с наклеенными редкоземельными магнитами. Рабочий зазор между первичной и вторичной частями составляет 0,3 мм. В процессе работы на первичную часть подаются управляющие импульсы электрического тока, периодически изменяя намагниченность полюсов статора, которые, взаимодействуя с магнитами вторичной части, вызывают ее линейное смещение в заданном направлении. При этом осуществляется преобразование электрических импульсов в непосредственно линейное перемещение исполнительного органа.

Такой привод имеет следующие преимущества по сравнению с классическим, построенным с использованием шарико-винтовых пар (ШВП) [2]:

– исключительная динамика и наивысшая скорость перемещения (до 500 м/мин);

– высокая точность;

– простой монтаж;

– износостойкость привода, благодаря бесконтактной передаче усилия.

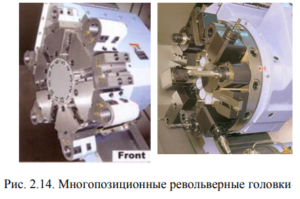

Привод вспомогательных механизмов

Привод вспомогательных механизмов может быть гидравлическим, пневматическим, электрическим. Гидроприводы обеспечивают высокую плавность движения исполнительных механизмов, а также широкий диапазон скорости их перемещения. Гидропривод надежно защищает систему от перегрузок и позволяет механизмам работать по жестким упорам. К недостаткам можно отнести наличие наружных утечек жидкости. В станках с ЧПУ гидропривод используется для вспомогательных механизмов (револьверных головок, инструментальных магазинов, механизмов автоматической загрузки приспособлений спутников, зажимных устройств). Гидропривод станков с ЧПУ включает насосы, направляющую гидроаппаратуру, регулирующую гидроаппаратуру, вспомогательные элементы, исполнительные механизмы. Исполнительными механизмами гидропривода являются объемные гидродвигатели, предназначенные для преобразования энергии потока масла в энергию движения выходного звена гидродвигателя.

По характеру движения выходного звена гидродвигатели делятся на гидроцилиндры (с поступательным движением), поворотные гидродвигатели и гидромоторы (с неограниченным вращательным движением выходного звена). К последним следует отнести и шаговые приводы. Поворотные гидродвигатели предназначены для вращательных движений на угол до 270°. Двигатели состоят из корпуса, двух крышек, вала с лопастью, неподвижной перегородки, уплотнений и крепежных деталей.