Машинист крана-манипулятора 6-го разряда

Особенности разработки технологических процессов обработки для станков с ЧПУ

ТИПОВЫЕ СХЕМЫ ПЕРЕХОДОВ ПРИ ФРЕЗЕРНОЙ ОБРАБОТКЕ

При программировании фрезерной обработки областей (зон) используют типовые схемы технологических переходов, определяющих правила построения траектории инструмента. Существует две основные схемы формирования траектории движения фрезы при фрезерной обработке: зигзагообразная и спиралевидная [10, 13]. Зигзагообразная схема (рис. 4.1) характеризуется тем, что инструмент в процессе обработки совершает движение в противоположных направлениях вдоль параллельных строчек с переходом от одной строки к другой вдоль границы области.

Эта схема достаточно распространена, но имеет ряд недостатков. Один из недостатков – переменный характер фрезерования: вдоль одной строки инструмент работает в направлении подачи, а вдоль следующей – против, что ведет к изменению сил резания и качества обработки. Другой недостаток этой схемы – повышенное число изломов на траектории инструмента. Это отрицательно сказывается на динамике резания и ведет к увеличению времени обработки, т. к. необходимо выполнять многочисленные операции по разгону и торможению привода подачи станка с ЧПУ.

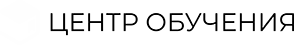

Зигзагообразная схема имеет несколько разновидностей, связанных с порядком обработки границ: без обхода границ (рис.4.1 (а)), с проходом вдоль границ в конце обработки области (рис. 4.1 (б)), с предварительным проходом вдоль границ (рис. 4.1 (в)). Спиралевидная схема отличается от зигзагообразной тем, что обработка ведется круговыми движениями инструмента, совершаемыми вдоль внешней границы области на разном расстоянии от нее (рис. 4.2 (а, б)).

В отличие от зигзагообразной, спиралевидная схема обеспечивает более плавный характер обработки, т. к. направление фрезерования (по или против подачи) неизменно и нет дополнительных изломов траектории. Спиралевидная схема имеет две разновидности: первая характеризуется движением инструмента от центра области к периферии (см. рис 4.2 (а)), а вторая – от границы области к ее центру (см. рис. 4.2 (б)). Каждая из рассмотренных разновидностей спиралевидной схемы имеет два типа: с движением инструмента в направлении по или против часовой стрелки при наблюдении со стороны шпинделя. Одинаковый характер фрезерования можно выдерживать также с помощью схемы Ш-образного типа (рис. 4.2 (в)).

Согласно этой схеме инструмент после выполнения прохода вдоль строки отводится на необходимое расстояние от обработанной поверхности и на ускоренном ходу возвращается назад. Шобразная схема имеет те же разновидности, что и зигзагообразная. Существенный недостаток этой схемы – большое число вспомогательных ходов. При построении траектории инструмента на черновых переходах необходимо знать расстояние между соседними проходами фрезы, так как оно определяет глубину резания.

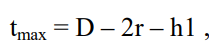

Максимально допустимая величина этого расстояния (рис 4.1 (а)) зависит от геометрических параметров используемого инструмента

где D – диаметр фрезы; r – радиус скругления у торца; h1 – перекрытие между проходами (рис. 4.2 (б)), обеспечивающее отсутствие гребешков.

Определенные трудности при программировании представляет спиралевидная схема, которая в идеальном случае должна иметь форму Архимедовой спирали. Практически такую спираль реализовать очень сложно, поэтому обычно обработка ведется по двух- или четырехполюсной спирали (рис. 4.3) [13]. Такая спираль строится путем сопряжения дуг, имеющих общие центры в виде полюсов А и В (рис. 4.3).

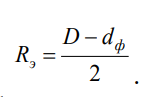

Исходными данными к расчету параметров фрезы являются: D – диаметр обрабатываемой поверхности; ![]() – диаметр фрезы. Радиус эквидистанты определяется по формуле:

– диаметр фрезы. Радиус эквидистанты определяется по формуле:

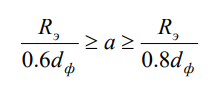

Далее вычисляется коэффициент а:

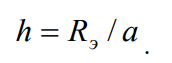

Коэффициент а принимается как меньшее целое из полученного интервала (например, 5,7 ≥ a ≥ 3,4, принимаем а=4). Определяем шаг спирали

Расстояние между полюсами

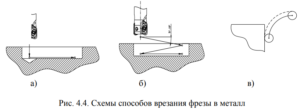

После того, как определены параметры спирали, выполняем ее построение: наносим первый полюс А в центр обрабатываемой окружности, второй полюс В располагаем на расстоянии Р от первого. Выполняем построение первой дуги: началом служит полюс А, а центром полюс B; ведем ее до пересечения с осевой проходящей через полюса (точка 1 рис. 4.3). Строим следующую дугу: в качестве центра берем противоположный полюс, а началом дуги является окончание предыдущей (полюс А и точка 1 на рис. 4.3). Построение проводим до тех пор, пока спираль не выйдет на эквидистанту. При программировании фрезерной обработки важно выбрать способ врезания инструмента в металл. Наиболее простой способ – это врезание с подачей вдоль оси инструмента. Однако этот способ, во-первых, не пригоден для фрез, имеющих технологические центровые отверстия, во-вторых, из-за того, что фрезы работают плохо на засверливание – не эффективен. Для использования этого способа рекомендуется предварительно обработать места врезания сверлом (рис. 4.4 (а)).

К технологическому способу относят врезание при движении инструмента вдоль одной из строк с постепенным его снижением (рис. 4.4 (б)). Этот способ также применяют при движении инструмента по окружности или вдоль границы обрабатываемой области. При чистовой обработке контуров, как правило, врезание осуществляется по дуге окружности, касательной к контуру в точке, с которой должно быть начало движения инструмента вдоль контура (рис. 4.4 (в)). Такой способ обеспечивает наиболее плавное изменение сил резания и минимальную погрешность обработки в упомянутой точке; он наиболее удобен с точки зрения ввода в управляющую программу коррекции на радиус инструмента [10].

КООРДИНАТНЫЕ ПЕРЕМЕЩЕНИЯ

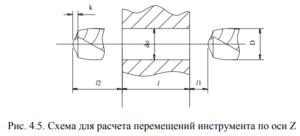

При обработке отверстий на сверлильных станках с ЧПУ, перемещения инструмента вдоль оси шпинделя (ось Z) разделяют на перемещения, связанные с подводом инструмента к обрабатываемой заготовке детали для врезания, непосредственного резания и перебегом инструмента, выполняемые с различными подачами.

Величины подвода ![]() и перебега

и перебега ![]()

определяются с учетом обеспечения минимальных холостых перемещений с рабочей подачей и плавного ввода инструмента в отверстие и вывода из него, характера предыдущей обработки (наличие зацентровки, диаметр предварительного отверстия), геометрии инструмента. Длина l обрабатываемого отверстия определяется по чертежу детали. На рис.4.5 представлена схема для расчета перемещений по оси Z (по оси инструмента).

Величина подвода ![]() если входная поверхность отверстия обработана, в противном случае

если входная поверхность отверстия обработана, в противном случае ![]() где t –припуск на последующую обработку. Величина перебега

где t –припуск на последующую обработку. Величина перебега ![]() определяется по следующим формулам: при сверлении сквозных отверстий

определяется по следующим формулам: при сверлении сквозных отверстий ![]() при зенкеровании

при зенкеровании ![]() где k – длина заборного конуса, и при развертывании

где k – длина заборного конуса, и при развертывании ![]() мм, где

мм, где ![]() – длина калибрующей части развертки.

– длина калибрующей части развертки.

Координатные перемещения в плоскости стола (оси X, Y) определяются согласно чертежу детали.

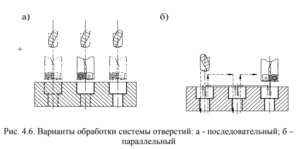

ОБРАБОТКА СИСТЕМЫ ОТВЕРСТИЙ

Систему отверстий (число отверстий больше двух) в детали можно обрабатывать по двум основным вариантам. При последовательном варианте (рис. 4.6 (а)) каждое отверстие системы обрабатывают полностью по всем переходам при одном позиционировании стола относительно шпинделя. После полной обработки одного отверстия осуществляется перемещение стола для обработки следующего отверстия и т.д.

При параллельном варианте (рис. 4.6 (б)) одним инструментом обрабатывают одинаковые отверстия в системе путем последовательного перемещения стола с заготовкой детали. Затем, инструмент меняют и в той же последовательности обрабатывают эти отверстия системы другим инструментом. Если системы отверстий располагаются на нескольких сторонах детали, то по завершении обработки всех отверстий на одной стороне заготовку детали поворачивают, и отверстия системы по одному из вариантов обрабатываются на других сторонах. При выборе варианта обработки систем отверстий предпочтение отдают тому варианту, у которого при одинаковом основном времени будет обеспечено минимальное время на вспомогательные перемещения и обеспечивается требуемая точность обработки. Время вспомогательных перемещений определяется сменой инструмента и позиционированием рабочих органов станка.

Для обработки отверстий 11 и 12 квалитетов несколько производительнее является второй вариант, т. к. позиционирование стола происходит за более короткое время, чем смена инструмента. При обработке отверстий 7…9 квалитетов или отверстий с допусками на межосевые расстояния менее 0,2 мм предварительные переходы (центрование, сверление, зенкерование и цекование) выполняют по второму варианту, а окончательные (зенкерование под развертывание, развертывание и нарезание резьбы) – по первому. Ступенчатые отверстия следует обрабатывать по первому варианту. Анализ работы станков с ЧПУ показывает, что смена инструмента и поворот стола являются более сложными элементами цикла работы станка, чем позиционирование стола и салазок. Поэтому из эксплуатационных соображений следует работать с меньшим числом смен инструментов и меньшим числом поворотов стола. Тем более, что можно говорить лишь об условно фиксированном положении стола, т. к. практически во всех современных станках с ЧПУ смена инструмента сопровождается перепозиционированием стола. Исходя из этих соображений, предпочтительным следует считать обработку систем отверстий по второму варианту [4].

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ДЛЯ МНОГОЦЕЛЕВЫХ СТАНКОВ

На многоцелевых (сверлильно-фрезерно-расточных) станках с ЧПУ наиболее часто обрабатывают корпусные, плоские и детали сложной конфигурации. Такие детали можно рассматривать как сочетание элементарных поверхностей, что облегчает формализацию разработки ТП и программирование их обработки. Из элементарных поверхностей на корпусных деталях чаще всего выделяют отверстия, плоскости, пазы, карманы, окна и т. п. Отверстия корпусных деталей делят на основные, предназначенные для базирования устанавливаемых в корпусе деталей, вспомогательные, в том числе крепежные, и свободные, которые служат для удобства обработки, монтажа, смазки и ремонта.

Основные отверстия могут иметь канавки, фаски и выточки. Они подразделяются на гладкие или ступенчатые, односторонние или двусторонние, могут располагаться в одной плоскости или соосно в нескольких параллельных стенках. Обрабатываемые плоскости, пазы, окна и другие элементы корпусных деталей располагаются перпендикулярно, параллельно или под углом к оси шпинделя. Многоцелевые станки (МС) заменяют фрезерные, сверлильные, расточные и, в отдельных случаях, токарные станки, так как они позволяют совместить операции фрезерования прямолинейных и криволинейных поверхностей, центрования, сверления, рассверливания, зенкерования, развертывания, цекования, растачивания, раскатывания и накатывания отверстий, нарезания резьбы (метчиками, плашками, резцовыми головками, резцами), круговое фрезерование наружных и внутренних цилиндрических, конических и фасонных поверхностей и круговых пазов концевыми и дисковыми фрезами [1]. Плоскости фрезеруют торцовыми и концевыми фрезами оснащенными тведосплавными СМП. Обычно это осуществляется в два перехода: черновой и чистовой. Для получения малой шероховатости поверхности при малых припусках используют торцовые фрезы из эльбора и минералокерамики.

Пазы, окна и уступы обычно обрабатывают концевыми фрезами, оснащенными твердосплавными пластинами. Для повышения точности обработки по ширине паза и сокращения номенклатуры инструментов, диаметр фрезы применяют несколько меньше ширины паза. Для повышения стойкости, улучшения условий отвода стружки при обработке глухих пазов, используют концевые фрезы с увеличенным углом наклона спирали с полированными канавками. Для облегчения врезания с осевой подачей применяют фрезы с особой заточкой торцовых зубьев.

При увеличенных вылетах фрезы, обусловленных конфигурацией заготовки, используют фрезы с усилительным конусом. Уменьшение вибраций достигается у фрез с тремя и четырьмя зубьями, благодаря различному расстоянию между ними (разношаговые фрезы). Круговое фрезерование – новая операция обработки отверстий, которая применяется на фрезерных и многоцелевых станках МС с контурным и комбинированным устройством ЧПУ. В этом случае, отверстия, вместо растачивания, можно обработать фрезерованием, для чего фрезе сообщают круговую подачу. Круговое фрезерование рекомендуется использовать для предварительной обработки отверстий длиной до 60…80 мм в литых заготовках (для снятия чернового припуска). Среди технологических переходов обработки олтверстий, выполняемых на МС, отмечают сверление и нарезание резьбы в крепежных отверстиях под болты, винты и шпильки; сверление, зенкерование, развертывание, растачивание точных посадочных отверстий – гладких и ступенчатых; обработку отверстий в литых деталях. Соосные отверстия в противолежащих стенках корпусных деталей обрабатывают на МС консольно закрепленными инструментами последовательно, с поворотом заготовки вместе со столом станка на 180°. Достигаемая точность зависит от точности поворота делительного стола; погрешность деления не должна превышать половины поля допуска на отклонения взаимного расположения отверстий по чертежу детали.

Для повышения стойкости спиральных сверл используют быстрое автоматическое изменение режима резания. Так, чтобы избежать поломки инструмента из-за скачкообразного изменения нагрузки, рабочую подачу уменьшают на выходе сверла из отверстия; в другом случае в программе меняют частоту вращения шпинделя, когда имеется литейная корка на входе в отверстие или выходе из него. При обработке системы отверстий широко применяют засверливание отверстий короткими жесткими сверлами – своеобразную разметку расположения осей будущих отверстий. При работе по литейной корке это позволяет решить и другие задачи: облегчить врезание и повысить стойкость сверл небольшого диаметра и, вместе с тем, снять фаску на входе в отверстие, если она предусмотрена чертежом. Засверливание целесообразно использовать для обработки отверстий диаметром до 15 мм в деталях из черных металлов.

Для черновой обработки отверстий в корпусных деталях эффективно применение инструментов, которые раньше назначались при сверлении глубоких отверстий, например двухкромочных сверл с механическим креплением трехгранных твердосплавных пластин. Использование таких сверл, наряду с делением припуска по ширине среза и внутренним подводом СОЖ, позволяет в три-пять раз повысить эффективность резания по сравнению с обычными спиральными сверлами [10]. Большие возможности повышения производительности при обработке отверстий заключаются в использовании комбинированных инструментов разных типов. Так, можно использовать инструмент, сочетающий сверло и зенкер. Применяют и трехступенчатые инструменты, в которых передняя часть (первая ступень) изготовлена из инструментальной стали, а вторая и третья части, работающие с более высокими скоростями резания, оснащены твердосплавными пластинами, такой инструмент работает по ранее просверленному отверстию [10]. Вторая и третья ступени могут иметь различное назначение в зависимости от формы, размеров и расположения твердосплавных пластин. Если рассматривать полную обработку заготовки детали на МС, то для достижения высокой эффективности всю обработку заготовки стремятся выполнить на одном станке за один-два установа. Однако, в отдельных случаях из-за опасности искажения формы деталей вследствие перераспределения остаточных напряжений, имеющихся в исходной заготовке, ТП разделяют на операции черновой (обдирочной) и последующей обработок. Черновую обработку выполняют на мощных, жестких станках (с ЧПУ или универсальных), затем заготовки направляют на термообработку для снятия внутренних напряжений. Дальнейшую механическую обработку выполняют на многоцелевом станке.

Последовательность выполнения операций на МС

Последовательность переходов обработки точных плоских поверхностей и отверстий должна устанавливаться с учетом уменьшения влияния на точность обработки таких факторов, как геометрические неточности станка и его наладки, инструмента и его наладки на размер, погрешности базирования и закрепления заготовки, температурные и другие деформации элементов технологической системы, перераспределение напряжений и деформаций заготовки в процессе ее обработки и т. д. Температурные деформации возникают, обычно, при выполнении в одной операции черновых фрезерно-расточных переходов, связанных со снятием больших припусков, с чистовыми переходами обработки точных поверхностей и основных отверстий.

Поэтому, перед чистовыми переходами рекомендуется удалить из внутренних полостей заготовки стружку, аккумулирующую основное количество теплоты, выделяющейся при резании, и убедиться в том, что температура заготовки находится в допустимых пределах. Корпусные детали с высокими требованиями к точности обрабатывают в следующей последовательности. Вначале фрезеруют плоские поверхности, затем обрабатывают точные основные отверстия детали, крепежные и другие неосновные отверстия на всех сторонах. При такой обработке удается уменьшить влияние температурных деформаций элементов технологической системы и, в первую очередь, станка на точность обработки. На станках, оснащенных программно-управляемым плансуппортом, можно уменьшить число необходимых инструментов в магазине станка, объединить несколько переходов растачивания отверстий, обработки торцов и канавок, размеры которых близки в пределах радиального перемещения расточной оправки плансуппорта.

В этом случае, все переходы, которые выполняются одной расточной оправкой, установленной в плансуппорте, группируются в один переход и осуществляются последовательно с изменением по программе положения расточной оправки относительно оси вращения. Если деталь, обрабатываемая на МС, подвергается промежуточной термообработке или имеет точные отверстия и плоскости, то в общем случае рекомендуется следующая последовательность операций:

- Первая черновая операция: обработка детали с двух-трех сторон (плоскости и отверстия большого диаметра); в качестве базы используют достаточно большие плоскости, обеспечивающие хорошую и надежную установку заготовки, возможность производительного снятия больших припусков.

- Вторая черновая операция: обработка остальных сторон заготовки с установкой по обработанным в предыдущей операции поверхностям, создание технологических баз для последующей обработки.

- Первая чистовая операция: обработка базовой и противобазовой плоскостей детали и всех элементов (пазов, уступов, отверстий), расположенных на этих плоскостях, в том числе основных отверстий.

- Вторая чистовая операция: обработка остальных четырех сторон детали с установкой по обработанным в предыдущей операции базам, в том числе обработка основных отверстий, пазов и уступов, вспомогательных и крепежных отверстий [10].

При повышенных требованиях к точности детали, превосходящих точностные возможности МС, выполняют получистовую обработку соответствующих плоскостей и отверстий с припуском под последующую обработку.

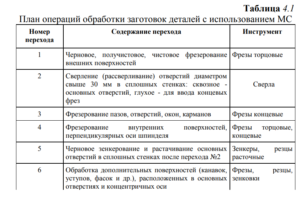

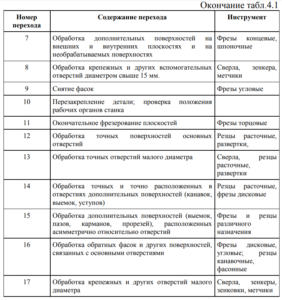

Последовательность выполнения переходов на МС

Представление детали в виде набора разнообразных элементарных поверхностей, необходимость в черновых, получистовых и чистовых проходах при обработке каждой поверхности, значительное число инструментов в магазине усложняют выбор плана операций обработки детали на МС. К тому же этот выбор становится многовариантным. Так, можно сначала заготовку полностью обработать с одной стороны, затем развернуть ее; можно обработать сначала со всех сторон начерно, затем приступить к чистовой обработке; можно сначала обработать все плоскости, затем приступить к обработке отверстий [1]. Общий план операций обработки корпусных деталей представлен в табл. 4.1 [7].

При решении задачи выбора варианта плана операции руководствуются следующими общими принципами:

- чем выше точность элемента конструкции детали, тем позже следует предусматривать его обработку;

- сначала следует планировать черновую обработку, затем чистовую;

- чем меньше время срабатывания исполнительного органа (смена инструмента, поворот стола и др.), тем чаще этот орган должен функционировать [10].

ОБЩИЕ СВЕДЕНИЯ О ПОГРЕШНОСТИ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ НА СТАНКАХ С ЧПУ

Станки должны обеспечивать требуемую траекторию взаимного перемещения обрабатываемой заготовки и инструмента. Однако, вследствие элементарных погрешностей, реальная траектория отличается от требуемой. В некоторых случаях (при рассмотрении отклонений формы, расположения поверхностей детали) погрешности станка являются доминирующими. Необходимо уменьшить погрешности станка до величин, в 3–5 раз меньше по сравнению с наименьшими допустимыми погрешностями поверхностей деталей, обрабатываемых с использованием этого станка. Необходимая точность станков обусловлена совершенством их конструкции, погрешностями, возникающими при изготовлении деталей и сборке станка, и погрешностями, допустимыми при наладке и регулировании технологической системы. В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п.

Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания, начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности. Точность позиционирования рабочих органов определяется не только точностью самого станка, но и зависит от типа системы ЧПУ (конструкции, места установки импульсного преобразователя ИП, точностных параметров ИП и т. д.). Так, при использовании шагового привода, погрешность перемещения рабочих органов станка определяется погрешностью отработки шаговым двигателем командных импульсов, погрешностями гидроусилителя, зубчатой передачи и передачи винт – гайка, а также погрешностями рабочего органа станка.

При применении следящего привода подачи с замкнутой схемой управления, наблюдается два вида погрешностей, снижающих точность перемещений рабочих органов [9]:

1) погрешности элементов привода подачи и рабочего органа, не охватываемые системой обратной связи;

2) погрешности результатов измерения перемещения или угла поворота рабочего органа станка измерительным преобразователем.

Первая группа погрешностей появляется, в основном, при использовании систем обратной связи с круговым ИП. Преобразователи устанавливают на ходовом винте или измеряют перемещение рабочего органа через реечную передачу. В первом случае система обратной связи не учитывает погрешности передачи винт – гайка (накопленную погрешность по шагу ходового винта; зазоры в соединении винт – гайка и в опорах винта; упругие деформации ходового винта, его опор и соединения винт – гайка; тепловые деформации ходового винта и др.), а также погрешности рабочего органа (отклонения от прямолинейности и параллельности перемещений; зазоры в направляющих; упругие деформации рабочего органа и др.).

Во втором случае на точность измерений влияют погрешности реечной передачи (накопленная погрешность по шагу рейки, ее тепловые деформации, зазоры в зацеплении и др.). Погрешность результатов измерения угла поворота или перемещения рабочего органа станка обусловливается погрешностью ИП, вызванной погрешностями его изготовления и установки на станке, погрешностями, которые появляются в процессе эксплуатации ИП и станка. Так, при эксплуатации линейных ИП может меняться величина зазора между его подвижными и неподвижными элементами. В общем балансе погрешностей обработки на станках с ЧПУ значительную долю занимают погрешности, обусловленные тепловыми деформациями механизмов станка, приводящими к изменению относительного положения инструмента и заготовки в направлениях осей координат X, Y, Z и угловых поворотов вокруг этих осей. Их значение и направление действия в значительной степени определяется компоновкой и конструкцией базовых деталей и механизмов станка и размещением тепловыделяющих элементов относительно базовых деталей и механизмов станка, они зависят от качества изготовления и сборки станка и условий его эксплуатации. Наибольшее влияние на температурные деформации оказывают собственные источники тепла станка и устройства ЧПУ, выделяющие тепло вследствие:

1) превращения электрической энергии;

2) превращения механической энергии (потери на трение в подшипниках шпинделя, в зубчатых и червячных передачах, в передаче винт – гайка, в фрикционных муфтах и тормозах, в направляющих, в местах уплотнения валов и др.);

3) потери энергии в гидроустройствах станка. Электрические и механические потери в станке могут достигать 30% мощности, подводимой к станку. Значительными внутренними источниками тепла в станке являются опоры шпинделя. Температурные деформации подшипников шпинделей изменяют предварительный натяг в них и могут привести к повышенному изнашиванию подшипников.

При работе станка с ЧПУ происходит неравномерный нагрев его механизмов и деталей, вызывающий изменение их размеров, формы и относительного положения в пространстве, что приводит к изменению положения оси шпинделя относительно стола координат нулевой точки; отклонению от прямолинейности перемещения подвижных органов станка; нарушению стабильности работы систем обратной связи и др. Точность станков с ЧПУ повышается путем рациональной компоновки и конструирования основных базовых деталей и механизмов, применения в приводах подач высокомоментных электродвигателей постоянного тока, синхронных и асинхронных двигателей с водяным охлаждением, беззазорных механизмов и устройств, имеющих высокий КПД, направляющих с малыми потерями на трение, стабилизации или компенсации отдельных погрешностей станка предыскажением программы управления, введением корректирующей программы в память системы ЧПУ при применении дополнительных обратных связей. Влияние температурных деформаций на точность станков с ЧПУ снижается путем их компенсации (предварительным нагревом до стабилизации теплового поля и температурных деформаций); уменьшением количества тепла, выделяющегося при работе станка; снижением чувствительности станка к изменению температуры нагрева деталей и узлов станка. Количество тепла, выделяемое в станке, можно уменьшить двумя путями:

1) выносом тепловыделяющих механизмов (насосных установок, приводных двигателей, масляных баков, гидроаппаратуры и др.) из станины или других базовых деталей станка;

2) использованием конструкций с небольшим тепловыделением, что достигается применением шпиндельных подшипников с меньшим тепловыделением; использованием, соответствующего смазочного материала; сокращением длины кинематических цепей. Зубчатые и клиноременные передачи рекомендуется размещать так, чтобы потоки воздуха уносили часть выделяемого тепла. Уменьшение «чувствительности» станка к изменению его тепловых полей достигается изготовлением деталей станка из материалов с малым коэффициентом линейного расширения, теплоизоляцией источников тепла, созданием термосимметричной конструкции станка и его механизмов.

Влияние температурных деформаций может быть уменьшено соответствующим взаимным расположением фиксирующих элементов, например упорных подшипников в шпинделе (в передней или задней опоре), места крепления шпиндельной бабки на станине и др. Эффективным методом снижения температурных деформаций является охлаждение станка, включая его активные элементы (подшипники шпинделя, муфты, тормоза, электродвигатели и др.), и пассивные элементы, переносящие тепло (масла и охлаждающие жидкости) путем создания естественного или искусственного потока воздуха, отвода тепла с помощью охлаждающих устройств и др. При обработке заготовок деталей на станках с ЧПУ точность диаметральных размеров зависит от погрешности наладки инструмента вне станка, погрешностей изготовления прибора для наладки инструмента, оправок, конусного отверстия в шпинделе станка. Обычно применение инструмента, налаженного вне станка, обеспечивает получение диаметральных размеров по 8–9-му квалитету. При более высоких требованиях к точности необходима подналадка инструмента на станке. Погрешность формы в продольном сечении отверстия определяется отклонением от прямолинейности перемещений шпинделя или стола станка в осевом направлении, упругими и температурными деформациями технологической системы, размерным износом инструмента, уводом инструмента. Погрешность формы отверстия в поперечном направлении определяется периодическими смещениями инструмента и заготовки в процессе обработки (за один оборот), обусловленными изменением параметров режима (в первую очередь глубины резания из-за неточности заготовки), параметров станка (кинематических погрешностей, неравномерной жесткости) и технологической оснастки (например, неодинаковой жесткости кулачков патрона). Погрешности воспроизведения на детали контура, заданного программой управления, складываются из многих факторов, как конструктивных, определяемых принципом действия устройства ЧПУ, приводов, конструкций элементов станка, так и технологических, обусловленных режущим инструментом, приспособлением, режимом обработки материалом детали и т. д. К типовым конструктивным погрешностям обработки, свойственным станкам с ЧПУ, относят [9]:

1) скоростную погрешность следящего привода;

2) погрешность, возникающую в связи с неравенством и непостоянством коэффициентов усиления приводов подач по разным координатам перемещения станка, а также с изменением их при изменении подачи; такие явления имеют место, например, при нелинейности (несимметричности, синусоидальности) статической характеристики фазового дискриминатора в рабочей зоне;

3) погрешность вследствие зазоров в кинематических цепях станка, не охваченных обратной связью;

4) погрешность в результате колебательности приводов, которая приводит к ухудшению качества обработки, в основном, из-за появления неравномерной волны на обрабатываемой поверхности, шаг которой зависит от скорости подачи, т. к. частота колебаний привода сохраняется примерно постоянной;

5) погрешность вследствие периодической внутришаговой погрешности датчиков обратной связи, главным образом, фазовых; эта погрешность выражается в появлении волны на обрабатываемой поверхности, шаг которой зависит от цены оборота фазы приводов и от угла наклона обрабатываемого контура детали к направлениям перемещений рабочих органов по координатам станка.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ЛИНЕЙНОГО ПОЗИЦИОНИРОВАНИЯ СТАНКОВ С ЧПУ

Под погрешностью позиционирования ![]() понимается отклонение действительного положения рабочего органа станка от заданного х:

понимается отклонение действительного положения рабочего органа станка от заданного х:![]()

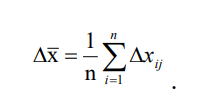

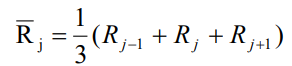

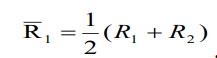

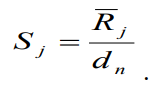

В ГОСТ 370–81Е принята следующая методика определения погрешности позиционирования. По каждой из осей, по которым проверяют погрешность ∆поз измерения, проводят в j точках, расположенных произвольно примерно с интервалами ![]() где l– длина измеряемого перемещения. В каждом направлении перемещения по оси отдельно осуществляют не менее пяти измерений (i=1, 2, 3, 4,5). Среднее отклонение от заданного положения рабочего органа в каждой точке j

где l– длина измеряемого перемещения. В каждом направлении перемещения по оси отдельно осуществляют не менее пяти измерений (i=1, 2, 3, 4,5). Среднее отклонение от заданного положения рабочего органа в каждой точке j

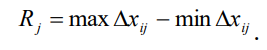

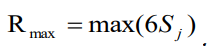

размах отклонений

Средний размах определяют как среднее арифметическое значений в данной и соседней точках:

В крайних точках учитывают только одну соседнюю точку, например,

Затем вычисляют оценку среднего квадратического отклонения

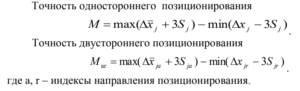

Распределение принимают нормальным; тогда ширину поля рассеяния отклонений от заданного положения при повторном позиционировании в одном направлении с вероятностью 99,73 % определяют как ![]() . Точность одностороннего повторного позиционирования (рис. 5.1)

. Точность одностороннего повторного позиционирования (рис. 5.1)

Значения ![]() определяют для тех случаев, когда зависимости

определяют для тех случаев, когда зависимости ![]() соответственно принимают наибольшие и наименьшие значения (с учетом знака указанных величин); значения j при этом, как правило, не совпадают. Величина Δпоз зависит от погрешностей устройства ЧПУ, привода подач, измерительных преобразователей, геометрических погрешностей станка и т. п.

соответственно принимают наибольшие и наименьшие значения (с учетом знака указанных величин); значения j при этом, как правило, не совпадают. Величина Δпоз зависит от погрешностей устройства ЧПУ, привода подач, измерительных преобразователей, геометрических погрешностей станка и т. п.

Погрешность позиционирования обусловлена действием как систематических, так и случайных отклонений. В приводах подач токарных и фрезерных станков с ЧПУ с ходовым винтом и круговым датчиком обратной связи систематические отклонения обусловлены накопленной погрешностью винта, непараллельностью направляющих (систематические отклонения первого рода), внутришаговой погрешностью винта, погрешностью датчика обратной связи (систематические отклонения второго рода, повторяющиеся за каждый оборот винта). Для указанного привода систематические погрешности являются доминирующими (в 3-10 раз больше случайных).

СПОСОБЫ НАЛАДКИ СТАНКОВ С ЧПУ СВЕРЛИЛЬНОФРЕЗЕРНО-РАСТОЧНОЙ ГРУППЫ

Достижение заданной точности расположения обработанных на станке с ЧПУ поверхностей относительно баз заготовки, даже с допустимым отклонением ±0,05 мм, связано с необходимостью точной выверки положения системы координат детали (т. е. положения установочных элементов приспособления или баз заготовки) относительно системы координат станка. С этой целью осуществляют наладку нулевого положения.

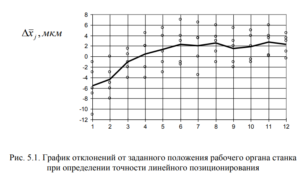

Комплекс приемов наладки учитывает способ установки заготовки для обработки, вид используемого при наладке инструмента, конструктивные особенности станка, УЧПУ и условия использования станка. Ориентацию заготовки на столе станка или в приспособлении проводят по трем плоскостям; по плоскости и двум установочным пальцам (один из которых срезанный); по цилиндрической поверхности и угловому упору. Чаще всего наладку нулевого положения осуществляют по цилиндрической поверхности (пальцу или отверстию в плите, пальце) и по боковым поверхностям. При этом в зависимости от требуемой точности используют центр (рис. 5.2 (а)), оптическое устройство для установки по боковой поверхности, контрольную оправку (рис. 5.2 (б)), центроискатель (рис. 5.2 (в)).

В комплекс приемов по наладке нулевого положения по боковым поверхностям входит: установка органов управления станком и УЧПУ в положение для осуществления наладки; установка центроискателя или контрольной оправки, оптического устройства в шпиндель станка; совмещение оси шпинделя с базой заготовки или приспособления, или определение расстояния между боковой поверхностью и шпинделем, или контрольной оправкой с помощью мерных плиток; ввод фактического положения исполнительных органов станка; снятие контрольных приспособлений.

Наладку нулевого положения по отверстию осуществляют в такой же последовательности, только в этом случае с необходимой точностью ось шпинделя совмещают с осью отверстия. В качестве примера можно рассмотреть последовательность наладки вертикального обрабатывающего центра компании «Leadwell» [12]. Обычно инструменты, используемые при обработке, имеют различные геометрические параметры, т. е. их режущие кромки находятся в различных точках пространства. Операция, во время которой мы сообщаем станку, где именно находятся эти точки, называется привязкой инструмента. Для привязки могут использоваться различные ручные и автоматические приспособления. В качестве примера рассмотрим датчик касания TS-27 и лазерный датчик NC-3 фирмы «Renishaw» (рис. 5.3, 5.4). После установки любого датчика на столе станка следует его откалибровать. Это осуществляется для того, чтобы сообщить системе ЧПУ координаты центра датчика в плоскости XY и задать начальный «нулевой» уровень по оси Z.

Для калибровки датчика TS-27 (рис. 5.3 необходим инструмент, корректор на длину которого известен, и шлифованный валик с минимальным биением диаметром 10-20 мм. Подведем инструмент примерно к точке на 10 мм выше датчика соосно с ним и запустим программу (обычно каждая система ЧПУ имеет встроенные программы по привязке и измерению инструмента при помощи датчика, поставляемого как опция к станку). Когда станок отработает и остановится, необходимо заменить инструмент на валик, подвести его в ту же точку и запустить программу дальше. Для калибровки датчика NC-3 (рис. 5.4) необходим только шлифованный валик диаметром 30-50 мм. Подведем его к точке, которая находится приблизительно посередине датчика и на 10 мм выше лазерного луча, и запустим программу. После калибровки датчика выполняют последовательно привязку всех инструментов, которая заключается в последовательном соприкосновении инструмента с измерительной системой датчика в процессе исполнения специальной программы.

После привязки инструмента обычно выполняется привязка к нулю детали. При написании программы обработки программист принимает за точку отсчета какую-то реальную или мнимую точку (центр симметрии и т. п.) детали. После установки заготовки на станок, оператор должен сообщить станку, где находится эта «нулевая» точка, т. е. задать локальную систему координат. Это можно сделать, используя либо фрезу, либо специальные ручные и автоматические датчики.

Порядок привязки ноля детали следующий: с помощью вращающейся фрезы, либо датчика (на пример РМ-20 (рис. 5.5)), коснемся одной стороны детали (рис. 5.6). Далее необходимо сообщить станку, что шпиндель находится в нулевой точке на одной из осей (в зависимости от стороны детали), и при этом при необходимости следует учесть диаметр датчика.

Затем касаемся второй стороны детали и повторяем действия. Процесс привязки нуля детали можно автоматизировать с помощью измерительной головки, устанавливаемой в шпиндель станка (рис.5.7).

Обмен информацией между головкой и системой ЧПУ осуществляется по инфракрасному или радиоканалу в зависимости от модели. Подобные датчики можно использовать не только для установки начала системы координат, но и для измерения различных элементов детали (отверстие, бобышка, паз, выступ).

РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ СТАНКОВ С ЧПУ

На основе обобщения опыта эксплуатации станков с ЧПУ [9] установлено, что если при их внедрении штучное время обработки сокращается на 50 %, по сравнению с обработкой на станках с ручным управлением, то, несмотря на дополнительные затраты, обеспечивается общее сокращение расходов. Наибольший экономический эффект обеспечивает обработка заготовок деталей на станках с ЧПУ, изготовление которых на станках с ручным управлением связано с использованием дорогостоящей технологической оснастки (кондукторов, копиров, фасонных режущих инструментов и т. д.), большими затратами времени на наладку технологической системы, по сравнению с оперативным временем.

На станках с ЧПУ целесообразно изготовлять детали сложной конфигурации, при обработке которых необходимо одновременное перемещение рабочих органов станка по нескольким осям координат (контурная обработка), детали с большим числом переходов обработки (эффект обеспечивается в том числе из-за уменьшения брака).

На станках с ЧПУ достаточно легко и с меньшими затратами можно откорректировать программу управления, поэтому на этом оборудовании можно изготавливать детали, конструкция которых часто меняется. На этих станках могут работать операторы более низкой квалификации, чем на универсальных станках с ручным управлением. Для станков с ЧПУ разработаны рекомендации по повышению эффективности их использования, учитывающие особенности конструкции станков и устройств ЧПУ. Наиболее общие рекомендации таковы:

- Целесообразно использовать многоместные приспособления, обеспечивающие обработку нескольких одинаковых или разных по конструкции деталей

- На станках с ЧПУ следует применять промежуточные плиты с точно обработанными отверстиями или пазами, что сокращает время наладки и переналадки оборудования на новую деталь; кроме того, это предохраняет от изнашивания рабочие поверхности стола и т. д.

- Необходимо учитывать время позиционирования, смены инструмента, поворота стола, что позволит правильно назначать последовательность обработки отверстий (с учетом реальных затрат времени, одним инструментом обрабатывают ряд отверстий одного диаметра или каждое отверстие обрабатывают полностью со сменой инструмента).

- Рекомендуется, когда это возможно, вначале выполнять переходы, требующие наибольшей частоты вращения шпинделя (например, вначале целесообразно сверлить отверстие малого, а затем большого диаметра); следует избегать частых скачкообразных изменений частот вращения шпинделя.

- Так как станки с ЧПУ дороги, то следует, по возможности, использовать самые совершенные инструменты и назначать интенсивные режимы обработки. Целесообразно применять инструменты со сменными пластинами с покрытием (в том числе и для сверления и развертывания), инструмент, оснащенный композитами. Комбинированный инструмент позволяет уменьшить затраты времени на смену инструмента, позиционирование стола и т. д., при этом уменьшается число инструментов, необходимое для обработки поверхностей детали, и нужное число гнезд в инструментальном магазине.

- На станках с ЧПУ следует использовать инструмент точного исполнения, небольшой длины, т. к. при этом выше режимы обработки, точность, стойкость и надежность инструмента. Весь инструмент необходимо налаживать вне станка.

- На станке следует пользоваться устройством для контроля состояния режущей кромки. Состояние инструмента, используемого на финишных переходах, необходимо контролировать с целью оперативной его подналадки в процессе обработки; с этой же целью можно контролировать точность обработки детали.

- В некоторых случаях целесообразно применять многошпиндельные приспособления и головки или столы, позволяющие, например, на станке с горизонтальным шпинделем обрабатывать поверхности, расположенные произвольным образом относительно основной базы детали. Общая рекомендация при использовании дорогостоящих станков с ЧПУ – нельзя экономить время на технологические разработки, выбор оптимальных режимов резания, технологической оснастки. Широкое применение современных высококачественных инструментов, разнообразных приспособлений, устройств контроля, диагностики, автоматической загрузки станков позволяет существенно повысить эффективность использования станков с ЧПУ.

Эффективность работы станков с ЧПУ может быть обеспечена только при применении рациональной системы технического обслуживания. В течение месяца после сдачи в эксплуатацию станок с ЧПУ должен работать со средней нагрузкой и на средних частотах вращения и подачах. Примерно через 200 ч работы следует остановить станок и, произведя его осмотр и промывку, заполнить все резервуары, картеры и индивидуальные смазочные точки свежим смазочным материалом. С этого момента станки с ЧПУ обслуживаются по графику.

Станки с ЧПУ, независимо от класса точности, должны использоваться только для работ, ограниченных технологическим назначением станка, допустимыми нагрузками, размерами фрез, сверл и т. д. Заготовки, подлежащие чистовой обработке на станках с ЧПУ, не должны иметь ржавчины, окалины, пригаров формовочной земли. Базы заготовок, подлежащих обработке на прецизионных станках с ЧПУ, должны быть предварительно чисто обработаны. Станки с ЧПУ высокого класса точности не следует использовать для обработки деталей, которые по точности, заданной чертежом, могут быть обработаны на станках более низкого класса точности. Предварительную обработку отверстий, подлежащих растачиванию на координатно-расточных станках с ЧПУ, следует проводить на сверлильных, фрезерных и расточных станках нормальной точности с оставлением необходимого припуска под последующую обработку.

Детали, обрабатываемые непосредственно на столах координатно-расточных станков с ЧПУ, следует устанавливать на специальные мерные, закаленные, шлифованные и доведенные прокладки толщиной не менее 25 мм. Перед установкой заготовки стол, прокладки и базы заготовки должны быть проверены и тщательно протерты.

Для предупреждения преждевременного изнашивания направляющих или образования задиров на них, изнашивания шпиндельных подшипников запрещается на станках с ЧПУ устанавливать заготовки, масса которых выше, чем указано в паспорте станка. Для обеспечения равномерного изнашивания столов рекомендуется небольшие заготовки закреплять на разных участках стола. На координатно-расточных станках с ЧПУ не следует обрабатывать заготовки, габариты которых превышают допустимые. Особенно нежелательна обработка заготовок на одностоечных станках, ширина которых превышает ширину стола, неравномерно расположенных (т. е. смещенных в одну сторону) на столе. Не допускается чрезмерное затягивание гаек крепления заготовки, размещение заготовки, детали и инструмента на столах и направляющих станков.

Не допускается работа на станках с ЧПУ затупившимся инструментом и инструментом со сломанными режущими лезвиями. У инструментов, закрепляемых на шпинделях и револьверных головках станков, необходимо ежедневно проверять состояние поверхностей хвостовиков. Сохранение первоначальной точности станков с ЧПУ требует их периодического регулирования. Профилактическое регулирование выполняется по данным ежедневных и периодических осмотров и проверок геометрической и кинематической точности станков с ЧПУ в работе. Конструктивные решения, обеспечивающие сохранение точности, различны. Обычно в конструкции предусмотрены следующие регулировки, определяющие точность станков: восстановление прямолинейности перемещений столов, кареток, суппортов, салазок, траверс и шпиндельных бабок; устранение зазоров в салазках и столах; компенсация зазоров в цепях, связывающих движение шпинделя с перемещениями стола; устранение осевого и радиального биений шпинделей; устранение зазоров в винтовых парах и т. д.

СИСТЕМА УПРАВЛЕНИЯ СТАНКОВ С ЧПУ

По технологическому назначению и функциональным возможностям системы ЧПУ подразделяют на четыре группы:

-позиционные, в которых задают только координаты конечных точек положения исполнительных органов после выполнения ими определенных элементов рабочего цикла (сверлильные, расточные и координатно-расточные станки);

-контурные или непрерывные, управляющие движением исполнительного органа по заданной криволинейной траектории (различные токарные, фрезерные и круглошлифовальные станки);

-универсальные (комбинированные), в которых осуществляется программирование как перемещений при позиционировании, так и движения исполнительных органов по траектории, а также смены инструментов и загрузки-выгрузки заготовок (многоцелевые токарные и сверлильно-фрезернорасточные станки);

-многоконтурные системы, обеспечивающие одновременное или последовательное управление функционированием ряда узлов и механизмов станка. По способу подготовки и ввода управляющей программы различают, так называемые, оперативные системы ЧПУ (в этом случае управляющую программу готовят и редактируют непосредственно на станке, в процессе обработки первой детали из партии или имитации ее обработки) и системы, для которых управляющая программа готовится независимо от места обработки детали.

Причем, независимая подготовка управляющей программы может выполняться либо с помощью средств вычислительной техники, входящих в состав системы ЧПУ данного станка, либо вне ее (вручную или с помощью системы автоматизации программирования). Программоноситель может содержать как геометрическую, так и технологическую информацию. Технологическая информация обеспечивает определенный цикл работы станка, а геометрическая – характеризует форму, размеры элементов обрабатываемой заготовки и инструмента и их взаимное положение в пространстве.

Станки с программным управлением (ПУ) по виду управления подразделяют на станки с системами циклового программного управления (ЦПУ) и станки с системами числового программного управления (ЧПУ). Системы ЦПУ более просты, так как в них программируется только цикл работы станка, а величины рабочих перемещений, т.е. геометрическая информация, задаются упрощенно, например с помощью упоров. В станках с ЧПУ управление осуществляется от программоносителя, на который в числовом виде занесена и геометрическая, и технологическая информация. ЧПУ обеспечивает управление движениями рабочих органов станка и скоростью их перемещения при формообразовании, а также последовательностью цикла обработки, режимами резания, различными вспомогательными функциями.

СИСТЕМЫ КООРДИНАТ СТАНКА

Система координат станка (СКС), в которой определяется положение его рабочих органов и других систем координат, является основной. СКС включает в себя все физически существующие оси станка. По стандартам все прямолинейные перемещения рассматривают в правосторонней прямоугольной системе координат X, Y, Z. Во всех станках положение оси Z совпадает с осью вращения инструмента; если при обработке вращается заготовка, то с осью вращения заготовки. На станках всех типов движение сверла из детали определяет положительное направление оси Z в СКС. Для станков, в которых сверление невозможно, ось Z перпендикулярна технологической базе. Ось Х всегда параллельна технологической базе (обычно горизонтальна) и перпендикулярна оси Z: если ось Z расположена горизонтально, то положительным направлением оси Х является направление вправо, если встать лицом к левому торцу станка; если ось Z расположена вертикально, то положительным для оси Х считается направление вправо, если встать лицом к передней плоскости станка [9, 13, 24-26].

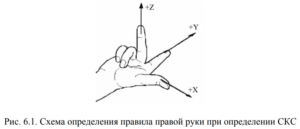

Ось Y перпендикулярна плоскости, образуемой осями X и Z; в качестве положительного выбирается такое направление, чтобы получившаяся система координат образовывала правую декартовую систему. Для удобства можно пользоваться правилом правой руки (рис. 6.1). Примеры расположения осей системы координат для различных станков представлено на рис.6.2.

Если станок имеет несколько столов, суппортов и т. п., то для задания их перемещений используют другие системы координат, оси которых для второго рабочего органа обозначают U, V, W, для третьего – Р, Q, R. Круговые перемещения рабочих органов станка с инструментом по отношению к каждой из координатных осей X, Y, Z обозначают А, В, С соответственно. Положительным направлением вращения вокруг осей является вращение по часовой стрелке, если смотреть от начала в сторону конца оси; вращение в противоположном (отрицательном) направлении обозначают А’, В’, С’.

При определении положительного направления удобно пользоваться правилом правой руки: если отогнутым большим пальцем правой руки указать положительное направление оси, то согнутые остальные пальцы укажут положительное направление вращения вокруг этой оси. В зависимости от конструкции станка положение инструмента и заготовки при обработке может быть получено перемещением инструмента относительно неподвижной заготовки, заготовки относительно неподвижного инструмента (в этом случае оси в СКС обозначают X’, Y’, Z’ и соответственно меняют положительные направления на противоположные) или взаимным их перемещением. Учесть эти особенности весьма сложно.

Принят, так называемый, метод относительного программирования: при обработке заготовок деталей условно считают, что всегда движется инструмент, а заготовка остается неподвижной. Такой метод очень удобен на практике, так как для программиста безразлично, как обеспечивается, например, положительное движение инструмента по оси X – его собственным перемещением или движением стола в противоположном направлении.

Положение нулевой точки станка (нуль станка) – точки, принятой за начало СКС (ГОСТ 20523-80), т. е. начало отсчета для линейных и для круговых движений, стандартами не установлено. Физически ноль станка задают концевые выключатели, обычно устанавливаемые на каждой из осей и служащие для определения положения рабочих органов станка при инициализации системы. Кроме нулевой точки, в ГОСТ 20523-80 даны определения следующих точек. Исходная точка станка определяется относительно его нулевой точки и используется для начала работы по управляющей программе. Фиксированная точка станка определяется относительно нулевой точки станка и используется для нахождения положения рабочего органа станка (как правило фиксированная точка совпадает с нулем станка).

Если ограничиться только одной СКС при написании программ, то возникают проблемы при ее эксплуатации: смена приспособления станка в процессе производства приводит к изменению пространственного положения детали относительно нуля станка (вследствие неизбежного изменения линейных размеров приспособления и различного физического положения нуля станка различных производителей), что вызывает необходимость в пересчете всей геометрической информации, содержащейся в программе.

Поэтому для решения вышеуказанных проблем вводится система координат детали (СКД). СКД служит для задания координат опорных точек обрабатываемых поверхностей (контура, профиля и т. д.). Опорными называют точки начала, конца, пересечения или касания геометрических элементов, из которых образованы контур детали и траектория движения инструмента на переходах обработки. Применяют правую прямоугольную, цилиндрическую и сферические системы координат. Вместо трѐхобьѐмных систем координат в частных случаях используют прямоугольные и полярные двухкоординатные системы.

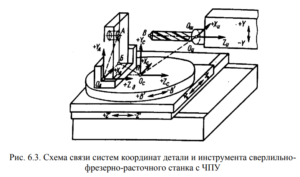

Точку на детали, относительно которой заданы ее размеры, называют нулевой точкой детали (нуль детали). Нуль детали выбирается программистом произвольно – может быть любая точка как на детали, так и вне ее. Однако, при выборе нуля детали следует учитывать следующие моменты:

-нуль должен по возможности совпадать с конструкторской базой (упрощается программирование, т. к. исключается необходимость в пересчете размерных цепей);

-нуль должен находиться на физической поверхности детали (не заготовки), которой можно было бы удобно коснуться инструментом (сокращается время на наладку станка – упрощается привязка СКД к СКС). С учетом данных требований, обычно, на токарных станках в качестве нуля детали выбирают точку пересечения правого торца с осью вращения. При разработке управляющей программы программист использует систему координат детали. При выборе СКД принимается направление осей таким же, как направление осей в СКС; координатные плоскости СКД целесообразно совмещать или располагать параллельно базам детали; координатные оси следует совмещать с возможно большим числом размерных линий или осей симметрии. Аналогичные проблемы в процессе эксплуатации оборудования возникают при смене инструмента вследствие износа. Поэтому, на станках с ЧПУ наряду с СКС и СКД существует система координат инструмента (СКИ). Система координат инструмента предназначена для задания положения его режущего лезвия. Оси СКИ параллельны и направлены в ту же сторону, что и оси СКС. Инструмент рассматривают в сборе с державкой и вспомогательным инструментом. Указывают положение формообразующих элементов режущих кромок. У вращающегося инструмента указывают координаты точки пересечения с осью вращения. Связь систем координат при обработке детали на сверлильно-фрезернорасточном станке представлена на рис. 6.3.