Машинист крана-манипулятора 6-го разряда

Основные сведения о цветных металлах и сплавах

Медь и ее сплавы

Медь − металл красновато-розового цвета, кристаллическая ГЦК решетка с периодом а = 0,3608 нм, полиморфных превращений нет, температура плавления 1083° С. Медь относится к тяжёлым цветным металлам; её плотность при 20° С равна ![]() .

.

.

Она обладает ценными технологическими свойствами: высокой электро- и теплопроводностью, хорошо обрабатывается давлением, сваривается всеми

видами сварки, легко полируется. Чистая медь в отожженном состоянии имеет небольшую прочность и высокую пластичность:

![]()

Медь обладает удовлетворительной коррозионной стойкостью в воздушной атмосфере. При взаимодействии с воздухом на меди образуется защитная пленка (патина), которая в зависимости от влажности и состава атмосферы, а также длительности пребывания в ней имеет разный состав и различные оттенки − от черного и коричневого до зеленого и синего.

Среди цветных металлов по объёму потребления медь находится на втором месте (после алюминия). Удельное электрическое сопротивление отожженной меди равно 0,0178 мкОм·м. Из меди изготавливают провода, кабели, шины и другие токопроводящие изделия. Их получают методом холодной пластической деформации (волочением, прокаткой, плющением). Холодная пластическая деформация вызывает значительные изменения в структуре и свойствах меди. При больших степенях деформации медь принимает волокнистое строение. Прочность значительно возрастает (с 220 до 450 МПа), а пластичность падает (с 50 до 2 %). Под действием деформации электро-проводность меди уменьшается. Для получения высокой электропроводности и пластичности медь на готовом размере подвергают рекристаллизационному отжигу. Величина зерна рекристаллизированной меди зависит от степени холодной пластической деформации, а

также от температуры и продолжительности отжига.

Значительное повышение температуры отжига (выше 900° С) вызывает сильное укрупнение зерна за счёт собирательной рекристаллизации и резкое понижение прочности меди. Оптимальными температурами отжига являются 600 – 700° С.

Нашей промышленностью производится 11 марок меди с различным содержанием примесей. Наивысшей электропроводностью обладает бескислородная медь, полученная вакуумной плавкой. По ГОСТ 859-2001 в зависимости от содержания примесей различают следующие марки меди: М00 (99,99 % Сu), М0 (99,97 % Сu), М1(99,9 % Сu), М2 (99,7 % Сu), М3 (99,5 % Сu) и др.

По характеру взаимодействия с медью легирующие элементы и примеси разделяют на три группы:

растворимые в меди элементы Al, Fe, Ni, Sn, Zn, Ag повышают прочность и твёрдость меди и используются для легирования сплавов на медной основе;

нерастворимые элементы Pb и Bi ухудшают механические свойства меди и однофазных сплавов на её основе. Эти элементы почти нерастворимы в меди и образуют легкоплавкие эвтектики по границам зерен, что способствует красноломкости и ухудшает способность к горячей деформации;

особо вредными примесями являются кислород и сера, образующие даже в небольших количествах хрупкую эвтектику ![]() или

или ![]() по границам зерен. При нагреве металла с включениями эвтектики в атмосфере, содержащей водород, диффундирующий в глубь меди, проявляется так называемая водородная болезнь

по границам зерен. При нагреве металла с включениями эвтектики в атмосфере, содержащей водород, диффундирующий в глубь меди, проявляется так называемая водородная болезнь ![]() , в результате чего пары воды создают высокое давление и возможно образование трещин. Медь является основой важнейших сплавов − латуней, бронз и медно-никелевых сплавов.

, в результате чего пары воды создают высокое давление и возможно образование трещин. Медь является основой важнейших сплавов − латуней, бронз и медно-никелевых сплавов.

Медные сплавы

Сохраняя положительные качества меди (высокие теплопроводность и электропроводность, коррозионную стойкость и т. д.), ее сплавы обладают хорошими механическими и антифрикционными свойствами. Для легирования медных сплавов в основном используют элементы, растворимые в меди, − цинк, олово, алюминий, бериллий, кремний, марганец, никель. Повышая прочность медных сплавов, легирующие элементы практически не снижают, а некоторые из

них (цинк, олово, алюминий) увеличивают пластичность. Высокая пластичность – отличительная особенность медных сплавов. Относительное удлинение некоторых однофазных сплавов достигает 65 %. По прочности медные сплавы уступают только сталям. Временное сопротивление большинства сплавов меди лежит в интервале 300 – 500 МПа, что соответствует свойствам низкоуглеродистых нелегированных сталей в нормализованном состоянии. И только временное сопротивление наиболее прочных бериллиевых бронз после закалки и старения находится на уровне среднеуглеродистых легированных сталей, подвергнутых термическому улучшению ![]()

По технологическим свойствам медные сплавы подразделяют на деформируемые (обрабатываемые давлением) и литейные; по способности упрочняться с помощью термической обработки – на упрочняемые и неупрочняемые термической обработкой. Однако наиболее распространенным является деление медных сплавов на бронзы, латуни и медноникелевые сплавы. Латунями называют сплавы меди с цинком. Маркируют латуни буквой Л и числами, характеризующими среднее содержание легирующих элементов. Так, например, латунь Л 90 содержит 90 % меди и 10 % цинка. Если латунь легирована, то алюминий в них обозначается буквой А; бериллий – Б; железо – Ж; кремний – К; медь – М; магний – Мг; мышьяк – Мш; никель – Н; олово – О; свинец – С; серебро – Ср; сурьма – Су; фосфор – Ф; цинк – Ц; цирконий – Цр; хром – Х; марганец – Мц.

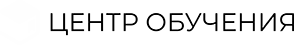

В многокомпонентных деформируемых латунях (ГОСТ 15527-70) после Л ставятся буквы – символы элементов, а затем числа, указывающие содержание меди и каждого легирующего элемента. На-пример, латунь ЛАН 59-3-2 содержит 59 % меди, 3 % алюминия и 2 % никеля (остальное цинк). В марках литейных латуней (ГОСТ 17711-93) указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой, обозначающей его. Например, латунь ЛЦ40Мц3А содержит 40 % цинка, 3 % марганца и 1 % алюминия Диаграмма состояния медь-цинк показана на рис. 106.

Сложная, на первый взгляд, диаграмма имеет пять простых перитектических превращений. В зависимости от содержания цинка из жидкой фазы выпадают

различные твердые фазы α, β, γ, ε, δ, η:

α − граничный твердый раствор цинка в меди. Этот раствор имеет решётку гранецентрированного куба. Из диаграммы видно, что с понижением температуры растворимость цинка в меди возрастает;

β − промежуточная фаза, электронное соединение CuZn с отношением числа валентных электронов к числу атомов, равным 3/2. Имеет решётку объёмно-центрированного куба. При температурах ниже 454 – 468° C эта фаза принимает упорядоченное расположение атомов и обозначается β′. Упорядоченный твердый раствор на базе химического соединения CuZn имеет высокую твердость и хрупкость;

γ − промежуточная фаза, электронное соединение Cu5Zn8 с отношением числа валентных электронов к числу атомов, равным 21/13 (γ-фаза имеет сложную кубическую решётку);

ε − промежуточная фаза, электронное соединение CuZn3 с отношением числа валентных электронов к числу атомов, равным 7/4 (ε-фаза имеет гексагональную решётку);

δ − промежуточная фаза, природа которой в настоящее время не установлена;

η − твердый раствор меди в цинке. Этот твердый раствор имеет гексагональную решётку.

При рассмотрении диаграммы состояния медь – цинк видно, что в сплавах, содержащих 32 % Zn при температуре 902° C, в результате

перитектического превращения появляется β-фаза, которая при дальнейшем очень медленном охлаждении растворяется в α-фазе, и сплавы при комнатной температуре будут иметь однофазное состояние. Все сплавы, содержащие до 39 % цинка, согласно диаграмме состоят из одного α-твердого раствора.

В производственных условиях при ускоренном охлаждении сплавов β-фаза не успевает полностью раствориться в α-твердом растворе и будет присутствовать в структуре сплавов, содержащих цинка около 32 %, но не 39 %, как это показано на диаграмме состояния. Однофазные α-латуни имеют пластичность, которая увеличивается с повышением содержания цинка до 32 %. Эти латуни подвергаются холодной пластической деформации и рекристаллизации. Марки однофазных α-латуней – Л 80 и Л 90 имеют цвет золота, их применяют для ювелирных и декоративных изделий. Такие латуни, содержащие высокий процент меди, называют полутомпаком или томпаком. α-латуни содержат 55 – 61 % Cu; наиболее распространенная марка Л 60, из нее изготавливают прутки, а из них с помощью обработки резанием различные детали.

Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. Вместе с тем уменьшаются теплопроводность и электрическая проводимость, которые составляют 20 – 50 % от характеристик меди. Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, которые в однофазных латунях вызывают красноломкость, поэтому однофазные латуни в основном выпускают в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготавливают детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, сильфоны, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и др.).

В двухфазных латунях вследствие α ↔ β превращения легкоплавкие эвтектические фазы находятся не по границам, а внутри зерен твердого раствора и не влияют на их способность к горячей пластической деформации. Иногда добавляют свинец для улучшения обрабатываемости резанием и повышения антифрикционных свойств. Ввиду малой пластичности при низких температурах эти латуни выпускают в виде горячекатаного полуфабриката: листьев, прутков, труб, штамповок. Из них изготовляют втулки, гайки, тройники, штуцеры, токопроводящие детали электрооборудования и др.

Вследствие небольшого температурного интервала кристаллизации двойные латуни обладают низкой склонностью к дендритной ликвации, высокой жидкотекучестью, малой рассеянной усадочной пористостью и хорошей герметичностью. Но, несмотря на это, они практически не применяются для фасонных отливок, так как имеют довольно большую концентрированную усадочную раковину. Этот недостаток в меньшей степени присущ легированным латуням.

Механическая прочность латуней невысока. Для α-латуней характерны следующие значения механических свойств:

![]()

-латуни имеют несколько большую прочность ![]() , но меньшую пластичность (δ = 35 – 40 %). Прочность однофазной латуни может быть значительно повышена холодной пластической деформацией

, но меньшую пластичность (δ = 35 – 40 %). Прочность однофазной латуни может быть значительно повышена холодной пластической деформацией ![]() однако пластичность резко снижается (δ = 3 – 5 %). В табл. 18 указаны химические составы и механические свойства ряда специальных латуней.

однако пластичность резко снижается (δ = 3 – 5 %). В табл. 18 указаны химические составы и механические свойства ряда специальных латуней.

Двухфазные латуни нередко легируют Al, Fe, Ni, Sn, Mn, Pb и другими элементами. Такие латуни называют специальными или многокомпонентными.

Под влиянием третьего компонента резко изменяются свойства латуней. Сопротивление коррозии повышают Al, Zn, Si, Mn и Ni. Алюминий повышает механические свойства латуней и улучшает коррозионную стойкость. Железо задерживает рекристаллизацию латуней и измельчает зерно. Особенно благоприятное действие железо оказывает на латуни в сочетании с марганцем, никелем и алюминием. Олово в количестве 0,5 – 1,5 % существенно улучшает коррозионные свойства латуней, вследствие чего оловянные латуни называют морскими. Свинец добавляют в латунь для облегчения обрабатываемости резанием и улучшения антифрикционных свойств.

Применение находят высокомедные латуни с добавлением алюминия до 4 % (ЛА 77-2), которые хорошо обрабатываются резанием благодаря однофазной структуре. Никелевые латуни хорошо обрабатываются давлением в холодном и горячем состояниях. Кремний улучшает жидкотекучесть, свариваемость и способность к горячей и холодной пластической деформации латуни. Кремниевые латуни характеризуются высокой прочностью, пластичностью, вязкостью при различных температурах (от комнатной до низких). Бронзы – это сплавы меди, в которых основной добавкой является любой элемент (олово, алюминий, бериллий, кадмий, титан и т.д.), кроме цинка. Бронзы обозначают буквами Бр, за которыми ставятся буквы и числа.

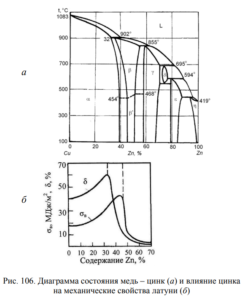

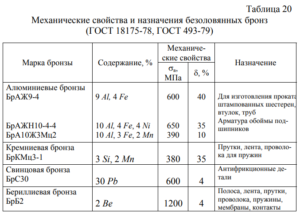

Бронзы подразделяют на оловянные (табл. 19) и безоловянные (табл. 20) и в каждой из этих групп – на обрабатываемые давлением и литейные. В марке обрабатываемых давлением оловянных (ГОСТ 4748-92) и безоловянных бронз (ГОСТ 18175-78), как было показано выше, после букв Бр стоят буквенные обозначения названий легирующих элементов в порядке убывания их концентрации, а в конце марки в той же последовательности указаны средние концентрации соответствующих элементов (например, БрАЖМц10-3-1,5). В марке же литейных оловянных (ГОСТ 613-79) и безоловянных бронз (ГОСТ 493-79) после каждого обозначения названия легирующего элемента указано его содержание. Если составы литейной и деформируемой бронз перекрываются, то в конце марки литейной бронзы стоит буква Л (например, БрА9ЖЗЛ).

Сплавы меди с оловом

В промышленности применяются оловянные бронзы с содержанием олова не выше 12 %. Бронзы в литом состоянии при содержании олова меньше 6 % имеют однофазную структуру α-твердого раствора. Дендритное строение объясняется большой склонностью этих сплавов к внутрикристаллической ликвации.

Сплавы с содержанием олова больше 6 % состоят из двух фаз и двух структурных составляющих: α-твердого раствора и эвтектоида α+δ ![]()

увеличением содержания олова в промышленных литых сплавах возрастает их прочность. Пластичность сначала несколько повышается (до 6 %), а затем резко понижается в связи с появлением δ-фазы. В горячем состоянии δ-фаза довольно пластична, а в холодном – твердая и хрупкая, поэтому можно деформировать сплавы с содержанием олова более 6 % только в горячем состоянии. Оловянные бронзы хорошо воспринимают сварку и пайку, не дают искры при

ударах, немагнитны, морозостойки и обладают высокими антифрикционными свойствами. Литые сплавы характеризуются резко выраженной ликвацией,

что объясняется широким интервалом затвердевания этих сплавов. Вследствие того, что диффузия в оловянных бронзах протекает крайне медленно, избавиться от внутрикристаллической ликвации можно лишь после многократной деформации и термической обработки, что осложняет технологический процесс.

Обработке давлением подвергаются однофазные бронзы. После холодной деформации бронзы рекристаллизуются при температуре

600 – 650° C для придания полуфабрикатам (листам, лентам) определенных свойств или применяются в холоднодеформированном состоянии. Двухфазные бронзы имеют высокие антифрикционные свойства и хорошую коррозионную стойкость. Их применяют для вкладышей подшипников, паровой и водяной арматуры. В оловянные бронзы вводятся цинк с целью уменьшения содержания дорогостоящего олова, свинец − для улучшения обрабатываемости и фосфор −

для раскисления и улучшения литейных свойств. Никель при содержании его около 1 % положительно влияет на свойства двойных оловянных бронз, измельчая их структуру и, тем самым, повышая механические и коррозионные свойства. Цинк не оказывает заметного влияния на структуру и свойства оловянных бронз. Преимущество оловянных бронз перед остальными бронзами – малая величина усадки.

Сплавы меди с алюминием, бериллием, свинцом и хромом

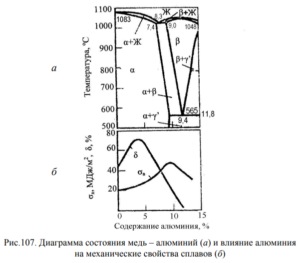

Алюминиевые бронзы обладают высокими механическими, коррозионными и антифрикционными свойствами. Практическое применение имеют бронзы, содержащие алюминия от 5 до 10 %. Часть диаграммы системы медь – алюминий приведена на рис. 107. При содержании алюминия меньше 9,5 % сплавы имеют однофазное состояние. Однофазные алюминиевые бронзы очень пластичны и легко деформируются как в холодном, так и в горячем состояниях. Сплавы с содержанием алюминия 9,5 – 11,8 % состоят из двух фаз α + γ′ и двух структурных составляющих – избыточных кристаллов α и эвтектоида α + γ′.

Механические и коррозионно-стойкие свойства у алюминиевых бронз высокие, выше, чем у оловянных. Для улучшения свойств алюминиевая бронза легируется железом, никелем и марганцем. В отношении общей коррозии в атмосферных условиях, морской воде и других растворах алюминиевые бронзы значительно превосходят сплавы меди с цинком и оловянные бронзы.

Большинство алюминиевых бронз относится к термически неупрочняемым сплавам. Исключение составляет бронза БрАЖН 10-4-4, которая эффективно упрочняется после закалки и последующего старения. Классический представитель термически упрочняемых бронз – бериллиевая бронза БрБ2. Бериллиевые бронзы обладают очень ценными свойствами. После термической обработки стандартная бериллиевая бронза с 2 % Be обладает высокой твердостью (HB 400) и прочностью 1250 – 1300 МПа, а также высокими значениями пределов упругости и усталости. Состаренная бериллиевая бронза имеет рекордный для медных сплавов уровень предела упругости ![]() , поэтому её используют для изготовления пружин, деталей часовых механизмов, мембран и т. д. Недостаток бронзы БрБ2 – высокая токсичность паров бериллия, что требует соответствующей техники безопасности при плавке.

, поэтому её используют для изготовления пружин, деталей часовых механизмов, мембран и т. д. Недостаток бронзы БрБ2 – высокая токсичность паров бериллия, что требует соответствующей техники безопасности при плавке.

Свинцовую бронзу БрС30 – двойной сплав Cu с 30 % Pb применяют для заливки вкладышей подшипников. В этой бронзе мягкие включения свинца распределены в более прочной и высокотеплопроводной медной матрице. Высокая теплопроводность бронзы БрС30 облегчает условия работы подшипника при больших удельных давлениях и высоком числе оборотов, когда при трении выделяется много теплоты. Недостаток сплава – склонность к ликвации по удельному весу. Для ее предотвращения необходимо ускоренное охлаждение при заливке вкладыша. Хромовая бронза БрХ также является термически упрочняемым сплавом. По составу она близка к точке предельной растворимости хрома в меди при эвтектической температуре. Бронзу БрХ закаливают с 1000° C в воде и подвергают старению при 450° C; в течение 4 ч. При старении из пересыщенного твердого раствора выделяются дисперсные частицы хрома, упрочняющие сплав.

Высокая точка плавления (температура эвтектики 1072° C) обусловливает повышенную жаропрочность, а очень низкое содержание хрома в α-растворе после старения обеспечивает высокую электро- и теплопроводность. Бронзу БрХ используют для производства электропроводов сварочных машин.

Бронза БрКМц3-1 (табл. 20) хорошо обрабатывается давлением в горячем и холодном состоянии, хорошо сваривается, обладает высокими литейными свойствами. Она рекомендована в качестве заменителя оловянных бронз; в некоторых случаях может заменять дорогую бериллиевую бронзу.

Медноникелевые сплавы

Медноникелевыми называют сплавы на основе меди, в которых легирующим элементом, определяющим основные свойства сплава, является никель. Медь с никелем образует непрерывный ряд твердых растворов. Добавка никеля к меди увеличивает твердость, прочность и электросопротивление, уменьшает термический коэффициент электросопротивления и повышает коррозионную стойкость во многих средах. Медноникелевые сплавы подразделяют на коррозионностойкие и электротехнические. К коррозионно-стойким относятся однофазные сплавы −мельхиор и нейзильбер.

Мельхиор МН19 применяют для изготовления медицинского инструмента и разменной монеты. Нейзильбер МНЦ15-20 имеет серебристый цвет (от нем. Neusilber – новое серебро), хорошо обрабатывается давлением в холодном состоянии; из него изготавливают столовые приборы и художественные изделия (в торговле их называют мельхиоровыми). Цинк полностью входит в твердый раствор, и нейзильбер можно классифицировать как никелевую латунь.

К электротехническим медноникелевым сплавам относятся константан (МНМц40-1,5), манганин (МНМц3-12) и копель (МНМц43-0,5). Константан имеет высокое электросопротивление и, что особенно ценно, почти нулевой термический коэффициент электросопротивления; его используют для изготовления резисторов. Манганин характеризуется сочетанием низкого термического коэффициента электросопротивления и очень малой термоЭДС в паре с медью, что обусловливает широкое его применение в электроизмерительных приборах. Копель отличается высоким удельным электросопротивлением. При контакте с медью, железом дает большую термоэлектродвижущую силу при ничтожно малом температурном коэффициенте.

Алюминий и его сплавы

Алюминий − металл серебристо-белого цвета, не имеет полиморфных превращений и кристаллизуется в решетке ГЦК с периодом а = 0,4041 нм.

Алюминий обладает малой плотностью, хорошей теплопроводностью и электрической проводимостью, высокой пластичностью и коррозионной стойкостью. Хорошая коррозионная стойкость алюминия обусловлена образованием на его поверхности тонкой пленки оксида ![]() предохраняющей металл от окисления. Примеси ухудшают все эти свойства алюминия. Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti. В зависимости от содержания примесей первичный алюминий подразделяют на три класса: особо высокой чистоты А999 (≤ 0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005 – 0,05 % примесей) и технической чистоты А85, А8 , А7 и др.

предохраняющей металл от окисления. Примеси ухудшают все эти свойства алюминия. Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti. В зависимости от содержания примесей первичный алюминий подразделяют на три класса: особо высокой чистоты А999 (≤ 0,001 % примесей), высокой чистоты А995, А99, А97, А95 (0,005 – 0,05 % примесей) и технической чистоты А85, А8 , А7 и др.

Технический алюминий, выпускаемый в виде деформируемого полуфабриката (листы, профили, прутки и др.), маркируется АД0 и АД1.

Классификация алюминиевых сплавов

Широкое применение в качестве конструкционных материалов имеют сплавы алюминия. Все алюминиевые сплавы можно разделить на три группы:

1) деформируемые, предназначенные для получения проката,

труб, штамповок;

2) литейные сплавы;

3) сплавы, получаемые методом порошковой металлургии (спеченные алюминиевые порошки (САП) и сплавы (САС)).

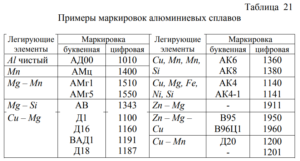

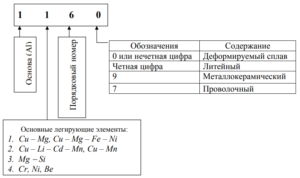

Алюминиевые сплавы маркируются буквами или условными номерами. Часто за условным номером дают обозначения, характеризующие состояние сплава: М – мягкий (отожженный); Т – термически обработанный (закалка и старение); Н – нагартованный и др. Примеры обозначения сплавов с помощью буквенно-цифровой и цифровой маркировок приведены в табл. 21. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия.

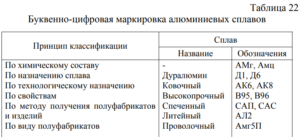

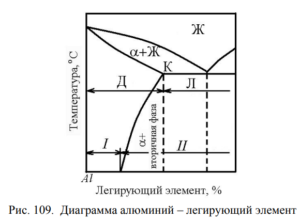

Примеры обозначения сплавов с помощью буквенно-цифровой и цифровой маркировки приведены в рис. 108 (новая цифровая) и старая буквенно-цифровая (табл. 22). Схема типовой диаграммы алюминий – легирующий элемент приведена на рис. 109. В соответствии с диаграммой состояния алюминиевые сплавы по технологическим свойствам подразделяются на деформируемые и литейные сплавы. Точка К соответствует предельной растворимости легирующего элемента в алюминии при эвтектической температуре. Сплавы левее точки К имеют при нагреве однофазную структуру α-твердого раствора, высокую пластичность и низкую прочность. Такие сплавы легко обрабатываются давлением и относятся к категории деформируемых. Однако деформируемые сплавы бывают двух типов: I – не упрочняемые термической обработкой и II – упрочняемые термической обработкой.

В деформируемых сплавах, не упрочняемых термической обработкой, содержание легирующего элемента (или элементов) меньше предела насыщения твердого раствора при комнатной температуре. В термически упрочняемых алюминиевых сплавах содержание легирующих элементов превышает их равновесную концентрацию и чем больше изменение растворимости легирующего элемента с повышением температуры, тем больше эффект термического упрочнения.

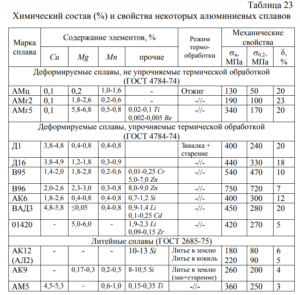

Сплавы, находящиеся по химическому составу правее точки К, имеют структуру, состоящую из α-твердого раствора и эвтектики. Они обладают хорошими литейными свойствами (наилучшая жидкотекучесть у эвтектических сплавов), но плохо деформируются. Состав и свойства некоторых алюминиевых сплавов приведены в табл. 23.

Литейные алюминиевые сплавы

Они маркируются буквами АЛ, что значит алюминиевые литейные. Наиболее распространены системы А1-Мg, А1-Cu, А1-Si. Лучшими литейными свойствами обладают сплавы А1-Si (силумины). Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием в структуре большого количества эвтектики, состоящей из твердого раствора и кристаллов практически

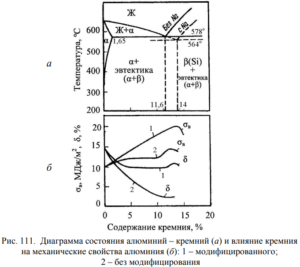

чистого кремния. Механические свойства зависят от химического состава, технологии изготовления (модифицирования, способа литья) и термической обработки. Левая часть диаграммы состояния системы алюминий – кремний приведена на рис. 111.

Широкое распространение получил силумин марки АК12 (АЛ2), содержащий 10 – 13 % кремния, обладающий высокой коррозионной стойкостью. В таком силумине (≈ 13 % Si) структура состоит из эвтектики и кремния. Появление в структуре сплавов крупных включений избыточного кремния вызывает снижение прочности и пластичности. Для улучшения структуры и свойств силуминов производят модифицирование. Перед разливкой в расплав вводятся модификаторы (или чистый Na 0,05 – 0,08 % или смесь фтористых и хлористых солей натрия – 67 % NaF и 33 % NaCl), которые значительно изменяют структуру силуминов. Под действием Na кремний в эвтектике кристаллизуется в форме сильно разветвленного скелета с тонкими

ветвями волокнистой формы.

Сечение этих ветвей в плоскости шлифа под световым микроскопом имеют внутри эвтектики глобулярный или точечный вид, поэтому эвтектика в модифицированных силуминах имеет мелкозернистое строение, а заэвтектические сплавы (12 – 14 % Si) становятся по структуре доэвтектическими с избыточными кристаллами α-твердого раствора и мелкопластинчатой эвтектикой. Такое изменение структуры силуминов объясняется тем, что атомы натрия адсорбируются на поверхности растущего кремния и способствуют образованию на ней множества двойников, которые и обуславливают сильное разветвление кремния в эвтектических колониях. Более выгодно использовать для модифицирования ∼ 0,1 % стронция, который не теряет своих свойств при переплавке.

Прочность силумина невелика: ![]() δ = 7 %. После модифицирования прочность силуминов увеличивается относительное удлинение – в 2 раза.

δ = 7 %. После модифицирования прочность силуминов увеличивается относительное удлинение – в 2 раза.

Спеченные алюминиевые сплавы

Спеченные алюминиевые сплавы характеризуются повышенными механическими и физическими свойствами. Спеченный алюминиевый порошок (САП) – это материал, полученный холодным или горячим брикетированием (прессованием) под давлением 700 МПа при 500 – 600° С предварительно окисленной алюминиевой пудры (чешуек толщиной до 1 мкм). Потом из горячепрессованных брикетов ковкой, прокаткой или прессованием изготавливают изделия или полуфабрикаты. Поскольку каждая частичка пудры покрыта тонким слоем оксида алюминия, то чем тоньше пудра, тем больше в САПе оксида алюминия, выше его прочность, но ниже пластичность; в САПе содержится ![]() от 6 до 22 %. САП характеризуется высокой прочностью и жаропрочностью при повышенных температурах (350 – 500° С). Так, временное сопротивление САП при 500° С колеблется в интервале 80 – 120 МПа (в зависимости от содержания

от 6 до 22 %. САП характеризуется высокой прочностью и жаропрочностью при повышенных температурах (350 – 500° С). Так, временное сопротивление САП при 500° С колеблется в интервале 80 – 120 МПа (в зависимости от содержания

![]() ). Спеченные алюминиевые сплавы систем Al-Si-Ni (CАC-1) и Al-Si-Fe (САС-2), отличающиеся низким коэффициентом термического расширения, изготавливают из порошков, полученных пульверизацией жидких сплавов. Это обеспечивает сплавам достаточно равномерную дисперсную структуру, содержащую мелкие включения кремния и интерметаллидов.

). Спеченные алюминиевые сплавы систем Al-Si-Ni (CАC-1) и Al-Si-Fe (САС-2), отличающиеся низким коэффициентом термического расширения, изготавливают из порошков, полученных пульверизацией жидких сплавов. Это обеспечивает сплавам достаточно равномерную дисперсную структуру, содержащую мелкие включения кремния и интерметаллидов.

В настоящее время получили большое распространение гранулированные алюминиевые сплавы, которые отличаются повышенным содержанием легирующих элементов, таких как марганец, хром, цирконий, титан, ванадий, нерастворимых или малорастворимых в алюминии. Гранулы (литые частицы диаметром от нескольких миллиметров до десятых долей микрон) получают методом распыления расплава с высокими скоростями охлаждения ![]() в воде, в результате чего образуются пересыщенные твердые растворы на основе алюминия с равномерно распределенными тонкими включениями интерметаллидов. Такая структура имеет более высокие механические свойства по сравнению с литой структурой, полученной по обычным технологиям. Из гранул изготавливают прессованные полуфабрикаты и листы алюминиевых сплавов. В процессе горячей пластической деформации при изготовлении полуфабрикатов пересыщенные твердые растворы распадаются с выделением дисперсных частиц интерметаллидов. Таким образом, роль закалки на пересыщенный твердый раствор играет кристаллизация при больших скоростях охлаждения, а при изготовлении полуфабрикатов происходит упрочняющее старение.

в воде, в результате чего образуются пересыщенные твердые растворы на основе алюминия с равномерно распределенными тонкими включениями интерметаллидов. Такая структура имеет более высокие механические свойства по сравнению с литой структурой, полученной по обычным технологиям. Из гранул изготавливают прессованные полуфабрикаты и листы алюминиевых сплавов. В процессе горячей пластической деформации при изготовлении полуфабрикатов пересыщенные твердые растворы распадаются с выделением дисперсных частиц интерметаллидов. Таким образом, роль закалки на пересыщенный твердый раствор играет кристаллизация при больших скоростях охлаждения, а при изготовлении полуфабрикатов происходит упрочняющее старение.

Композиционные алюминиевые материалы. Волокнистые композиционные материалы получают, армируя борными волокнами алюминиевые сплавы. Эти материалы ВКА-1, ВКА-2 используют для изготовления стрингеров, труб; для них характерны высокие значения циклической прочности. Алюминиевые материалы, армированные стальной проволокой (КАС-1, КАС-1а), обладают высокой ударной вязкостью и жаропрочностью, большим сопротивлением распространению усталостной трещины и значительной прочностью.

ТИТАН И СПЛАВЫ НА ЕГО ОСНОВЕ

Свойства титана

Титан широко распространен в земной коре, где его содержится около 0,6 %, а по распространенности он занимает четвертое место после алюминия, железа и магния. Температура плавления титана (1668 ± 4)º С в зависимости от его чистоты. Титан – металл серого цвета, имеющий малую плотность ![]() и две полиморфные модификации. Низкотемпературная (до 882º С) модификация

и две полиморфные модификации. Низкотемпературная (до 882º С) модификация ![]() имеет гексагональную решетку с периодами а = 0,296 нм, с = 0,472 нм, высокотемпературная модификация

имеет гексагональную решетку с периодами а = 0,296 нм, с = 0,472 нм, высокотемпературная модификация ![]() (при 900° С) имеет решетку ОЦК с периодом а = 0,332 нм.

(при 900° С) имеет решетку ОЦК с периодом а = 0,332 нм.

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим ее восстановлением из четыреххлористого титана металлическим магнием. Полученную титановую губку (ГОСТ 17746-96) маркируют по твердости на специально выплавленных из нее образцах (ТГ0100, ТГ110 и др.). Затем губку размалывают в порошок, прессуют и спекают либо переплавляют в дуговых печах в вакууме или в атмосфере инертных

газов. Для уменьшения количества примесей рекомендуется его двух или трехразовая переплавка. В зависимости от содержания примесей титан маркируют ВТ1-00 (сумма примесей ≤ 0,10 %), ВТ1-0 (сумма примесей ≤ 0,30 %).

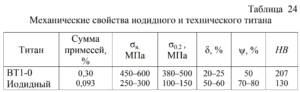

Чистейший иодидный титан получают методом термической диссоциации из четырехиодидного титана, а также методом зонной плавки. Механические свойства титана существенно зависят от чистоты металла от примесей (табл. 24).

Различают примеси внедрения – углерод, кислород, азот, водород и примеси замещения, к которым относятся железо и кремний. Примеси повышают прочность, но одновременно резко понижают пластичность. Особенно сильное отрицательное действие оказывают примеси внедрения. Титан пластичен и легко обрабатывается давлением при комнатной и повышенных температурах, сваривается контактной и дуговой сваркой в защитных атмосферах, обеспечивая высокую прочность и пластичность сварного соединения.

Он имеет низкий модуль нормальной упругости (Е =112 ГПа), почти в 2 раза меньший, чем у железа и никеля, что затрудняет изготовление жестких конструкций. По удельной прочности в интервале температур 300 – 600º С сплавы титана не имеют себе равных; при температурах ниже 300º C они уступают только алюминиевым сплавам, а выше 600º C – сплавам на основе железа и никеля. Недостатком титана является плохая обрабатываемость резанием.

Благодаря окисной пленке титан и его сплавы не корродируют в атмосфере, пресной и морской воде, устойчивы против кавитационной коррозии и коррозии под напряжением, а также в кислотах органического происхождения. Сплавы титана имеют несколько меньшую жаропрочность, чем специальные стали. Рабочая температура их использования не более 500 – 550º C. При повышении этой температуры титан и его сплавы легко окисляются и интенсивно поглощают газы. Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и некоторыми другими элементами. Как и в сплавах железа, легирующие элементы оказывают влияние на полиморфные превращения титана.

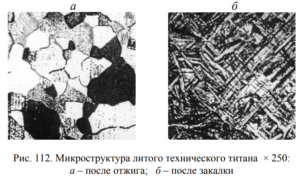

Термическая обработка титановых сплавов

В зависимости от состава и назначения титановые сплавы подвергают отжигу, закалке, старению и химико-термической обработке. Титан и α-сплавы титана не упрочняются термической обработкой, их подвергают только рекристаллизационному отжигу после холодной деформации для снятия наклепа. Отжиг α-сплавов проводят при 800– 850° С, а (α + β) при 750 – 800° С.

С повышением количества β-стабилизатора температура отжига снижается. Температура отжига (α + β)-сплавов не должна превышать температуры (α + β) → β так как в β-области происходит сильный рост зерна. Для обеспечения высокой конструктивной прочности следует применять отжиг при температуре на

20 – 30° С ниже температуры превращения (α + β) → β.

(α + β)-сплавы в отличие от α-сплавов могут быть упрочнены закалкой с последующим старением. При быстром охлаждении сплавов, нагретых до области β-фазы протекает мартенситное превращение, которое, как и в стали, протекает в интервале температур. Чем выше в сплаве содержание β-стабилизатора, тем ниже температуры мартенситного превращения ![]() и

и ![]() . В некоторых случаях, чтобы избежать интенсивного роста зерна, который происходит в

. В некоторых случаях, чтобы избежать интенсивного роста зерна, который происходит в

β-состоянии, закалку производят из (α + β)-области. Результатом закалки является мартенситное превращение β→α’. В высоколегированных титановых сплавах температура начала мартенситного превращения может быть ниже комнатной, поэтому при закалке фиксируется переохлажденная β-фаза.

При нагреве закаленных титановых сплавов происходит распад метастабильной фазы (мартенсита). Если при нагреве закаленного сплава происходит распад метастабильной α′-фазы мартенсита, то говорят об отпуске сплава.

Если же распадается метастабильная β′-фаза, то говорят о старении. Для повышения износостойкости титановые сплавы подвергают

поверхностному насыщению азотом – азотированию. Азотирование проводят в среде сухого, очищенного от кислорода азота. Азотируют при 850 – 950º С в течение 10 – 50 ч. При этом на поверхности образуется тонкий нитридный слой толщиной 0,06 – 0,2 мм, НV = 12000, что приводит к повышению износостойкости, жаропрочности и жаростойкости. Для повышения жаростойкости титановые сплавы подвергают также силицированию и другим видам металлизации. Для повышения прочностных и пластических свойств в некоторых случаях титановые сплавы подвергают высокотемпературной

или низкотемпературной термомеханической обработке (ВТМО или НТМО). Применение сплавов титана. Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных сред и др.